Hochfrequente Tropfenapplikation statt kontinuierlichem Volumenstrom

Dichten wie gedruckt

Atlas Copco IAS hat einen neuen Applikator für die PVC-Nahtabdichtung im Fahrzeugbau vorgestellt. Die Lösung IDDA.Seal (Intelligent Dynamic Drop Application) basiert auf dynamischer hochfrequenter Tropfenapplikation und bietet im Vergleich zum klassischen kontinuierlichen Volumenstrom Vorteile bei allen Herausforderungen im Prozess: Sie ist schneller, präziser, flexibler, gleichmäßiger, dynamischer und spart auch noch Material.

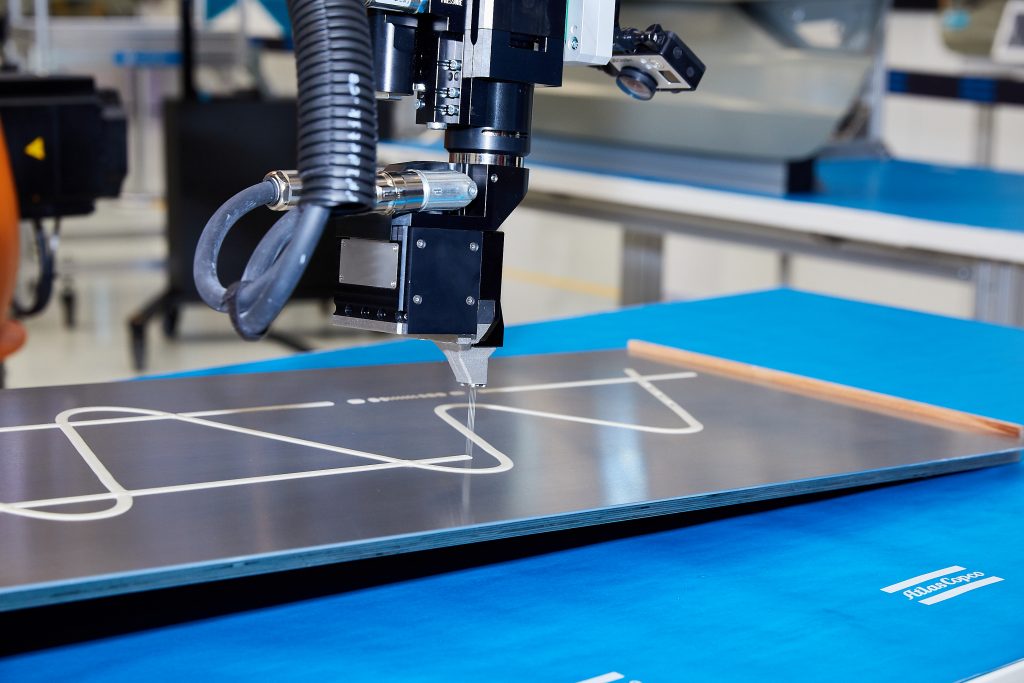

Beim neuen Verfahren wird PVC in sehr feinen Tropfen über fünf Nadeln aufgebracht, die einzeln angesteuert werden können. (Bild: Atlas Copco IAS GmbH)

Entwickelt wurde die Lösung in einer Kooperation mit Audi. Sie ist im ungarischen Werk in Györ bereits seit einem halben Jahr im Serieneinsatz. „40.000 Fahrzeuge wurden also schon mit Hilfe von IDDA.Seal produziert – ohne Startschwierigkeiten oder Ausfälle“, sagt Gido Hoppe, der bei Audi verantwortlich für die Einführung des Applikators ist. Olaf Leonhardt, Geschäftsführer von Atlas Copco IAS am Standort Bretten, ergänzt: „Diese Innovation hat durchaus das Zeug, den Automobilbau zu revolutionieren.“ Schließlich gehöre die Nahtabdichtung längst zu den wesentlichen Prozessen in der Lackiererei. Und bei allen Herausforderungen in diesem Bereich biete die neue Lösung deutliche Vorteile:

- • So wirken sich wechselnde Abstände des Applikators zum Blech nicht auf die Qualität der PVC-Raupe aus. IDDA.Seal wurde für flexible Abstände von 3 bis 80mm konzipiert – Audi fährt in der Praxis aber sogar bis 140mm problemlos.

- • Auch bei unterschiedlichen Geschwindigkeiten (50 bis 600mm/s) sowie beim Beschleunigen oder Abbremsen bleibt die Dichtung komplett gleichmäßig. Selbst Unterbrechungen oder lückenlose Transfers sind möglich.

- • Laut Atlas Copco IAS erlaubt der neue Applikator eine Seitenneigung von ±25°, und auch ziehend bzw. stechend ±20° Neigung. Der Automobilbauer setzt die Lösung aber sogar bei Winkeln bis 45° ein.

- • Die Schichtdicke der PVC-Raupe lässt sich stufenlos und flexibel im Prozess zwischen 0,3 und 2mm anpassen.

- • Weil jeder einzelne Tropfen der parallel laufenden fünf Linien kontrolliert, manipuliert oder weggelassen werden kann, stellen auch komplexe Konturen oder variable Breiten der Naht kein Problem dar.

Bei dem neuen Verfahren wird PVC in sehr feinen Tropfen über fünf Nadeln aufgebracht, die einzeln angesteuert werden können. Dadurch lassen sich das Öffnen und Schließen der Nadeln, Tropfenvolumen oder -abstand individuell einstellen und auf die gewünschte Nahtgeometrie anpassen. Mit dem parallel entwickelten Applikator werden die Steuerungsmöglichkeiten auch über die Software abgebildet. Klassische Steuerungen konnten dem Applikator dagegen nur den Befehl zum pneumatischen Öffnen oder Schließen erteilen. Der Anwender spürt laut Hersteller aber nichts von der Komplexität. Anlagenfahrer können die jeweilige Schichtstärke und Breite des Materialauftrags einfach vorab in der Steuerung festlegen.

40.000 Fahrzeuge wurden bei Audi seit dem Serienstart von IDDA.Seal bereits mit der neuen Lösung produziert. Stand heute ist die Technologie hinter IDDA.Seal allein auf die Lackiererei im Automobilbau fokussiert. (Bild: Atlas Copco IAS GmbH)

Präzise und randscharfe Applikation

Der robotergeführte Applikator trägt die Tropfen in variablen Größen von 1 bis 1,5mm in hoher Frequenz auf das Bauteil auf. Die Reaktionszeit beträgt nur 1ms. Bei dynamischen Robotergeschwindigkeiten ist auch während Richtungsänderungen eine präzise Naht mit randscharfen Konturen möglich, im Gegensatz zu herkömmlichen Verfahren wird das Material ganz gleichmäßig aufgetragen. „Selbst komplexe Nahtgeometrien mit Einschnürungen, Lücken und Überlappungen lassen sich qualitativ und optisch hochwertig ausführen“, führt Leonhardt aus. Vor allem bei komplexen Bauteilgeometrien spiele das neue Verfahren seine Vorteile aus. Die randscharfe Applikation macht zudem viele Schablonen überflüssig. Der präzise Auftrag mit kontrollierter Schichtdicke kann die manuelle Nacharbeit bis 40 Prozent reduzieren. Das eingesparte PVC senkt den Materialverbrauch bis 50 Prozent. Weitere Vorteile aus dem neuen Prozess finden sich in steigenden Automatisierungs- und Freiheitsgraden in den Prozessen.

„Selbst komplexe Nahtgeometrien mit Einschnürungen, Lücken und Überlappungen lassen sich hochwertig ausführen.“ Olaf Leonhardt, Geschäftsführer von Atlas Copco IAS (Bild: Atlas Copco IAS GmbH)

Nah am Prozess, tief in der Technik

Rund vier Jahre haben die beiden Unternehmen an der neuen Lösung gearbeitet. „In einer Kooperation, die nah am Prozess verlief und tief in die Technik ging“, betont Leonhardt. Zum Jahresanfang 2019 startete Audi in Györ den Tryout von IDDA.Seal, seit August läuft die Lösung im Serieneinsatz. Im Januar 2020 will Audi auf die neu verfügbare, dritte Generation des Applikators umstellen, der aktuell für Feinnähte zwischen 8 und 11mm Breite ausgelegt ist. Eine zweite Variante, die Audi ab 2020 in Györ testen und in die Serie bringen will, soll Grobnähte bis 17mm Breite abdecken. Wird die dynamische Tropfenapplikation den kontinuierlichen Volumenstrom in der Lackiererei damit verdrängen? „Wir gehen davon aus, dass man die Lösung gut für das gesamte Fahrzeug nutzen kann“, sagt Hoppe. „Dann wären Materialeinsparungen bis zu mehreren Kilo pro Fahrzeug möglich.“ Bis auf weiteres werde man bei Audi aber beide Technologien parallel einsetzen.