Lineareinheit mit Zahnstangengetriebe

Kurze Taktzeiten, größtmögliche Flexibilität

Maschinen für die Kerzenproduktion müssen eine Vielzahl von Produktvarianten in kurzer Zeit fertigen können, dürfen nicht zu teuer sein und sollten lange Standzeiten aufweisen. Hier bieten Zahnstangengetriebe eine rentable Lösung. Sie sorgen für eine hohe Querkraftaufnahme sowie Positioniergenauigkeit und eignen sich als Teil einer Lineareinheit auch für komplexe Bewegungsabläufe beim Transport der Kerzen.

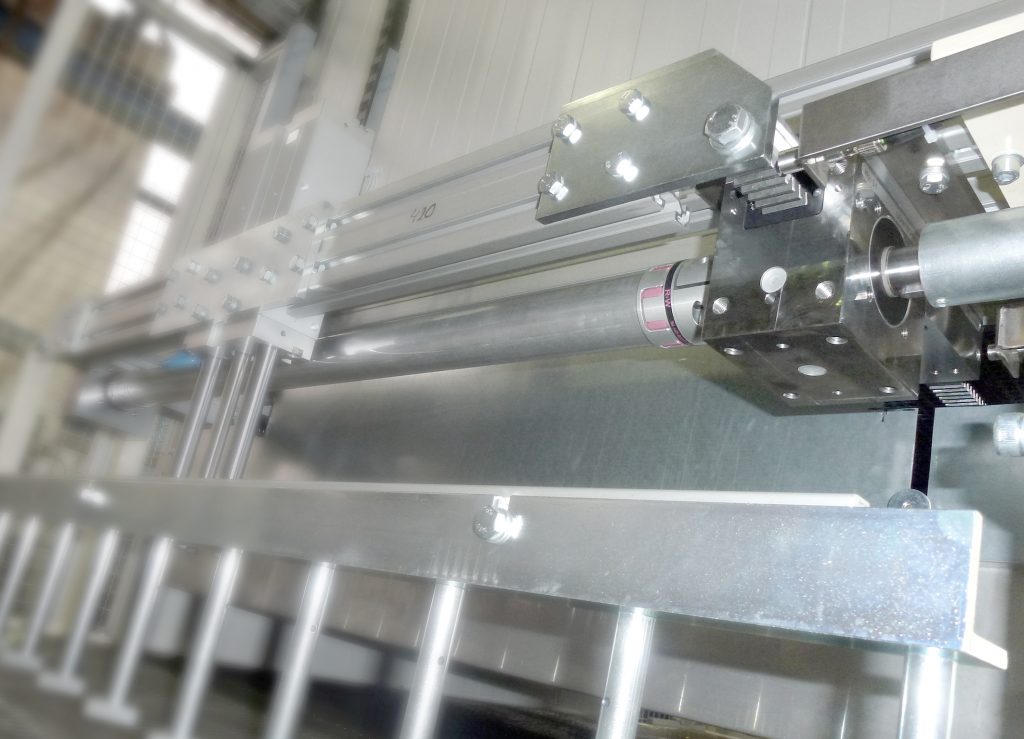

Mit den Lifgo-Zahnstangengetrieben bietet Leantechnik eine Lösung speziell für Anwendungen, die eine hohe Querkraftaufnahme und Positioniergenauigkeit erfordern. (Bild: Leantechnik AG)

Ob an der Kaffeetafel, auf dem Adventskranz oder am Tannenbaum: Kerzenlicht schafft eine ganz besondere Atmosphäre. Allerdings möchte kaum jemand mehr als ein paar Euro dafür bezahlen. Die Hersteller sind deshalb gezwungen, günstig zu produzieren. Der Kostendruck verlangt von den Konstrukteuren der Maschinen große Kreativität: Sie müssen Anlagen entwerfen, die große Stückzahlen und viele Kerzentypen auf einer Linie produzieren können. Bei der Firma Arthur Weissbach aus Fulda stellt man sich dieser Herausforderung seit mehr als 90 Jahren: Das Unternehmen bietet ein breites Portfolio an Maschinen – von hydraulischen Presslinien für Stumpen-, Kugel- und Profilkerzen über Gießmaschinen für Stab- und Spitzkerzen bis hin zu Dochtwachsanlagen.

Mit den Zahnstangengetrieben kann ein Drehmoment von 76Nm erreicht werden. (Bild: Arthur Weissbach GmbH)

Die Maschinen sind weltweit gefragt

„Unsere Anlagen sind in ihrer Funktion, Flexibilität und Stückzahlleistung einzigartig“, sagt Markus Weß, Geschäftsführer bei Weissbach. Aus diesem Grund verkauft das Unternehmen seine Kerzenmaschinen made in Germany in der ganzen Welt. Für einen Kunden in den USA hat Weissbach gerade eine Maschine ausgeliefert, die Kerzen in Gläsern fertigt. „Dieses Produkt wird auch in Europa immer beliebter“, so Weß. Die Maschine wärmt die Gläser (durchschnittlich 80 bis 200mm) zunächst vor und bringt dann ein bis drei Dochte mit Dochthalter in sie ein. Anschließend werden die Gläser in großen Gruppen zur nächsten Station befördert und dort positioniert, um das Wachs einzufüllen. Hier wiegt die Maschine auch die Gläser, um sicherzustellen, dass die Füllmenge stimmt. Im Anschluss durchlaufen die Kerzengläser eine Kühlstrecke und sind dann bereit für den Verpackungsprozess. Die gesamte Fertigungszeit beträgt etwa 2h.

Der lange Hub der Zuführeinheit war für die Konstrukteure eine Herausforderung. Mit den bisher üblichen Kurbel- und Stangengetrieben wäre er nicht so zuverlässig zu realisieren gewesen. (Bild: Arthur Weissbach GmbH)

Lineareinheit mit Überschiebefunktion

Für die Beförderung der Gläser zur Füllstation und weiter zur Kühlstrecke sorgt eine Lineareinheit mit Überschiebefunktion, die mit zwei Lifgo-Zahnstangengetrieben von Leantechnik ausgestattet ist. Das Oberhausener Unternehmen hat sich auf die Entwicklung und Fertigung hochgenauer Getriebe auf der Basis von Zahnstangen spezialisiert und beliefert Kunden aus zahlreichen Branchen weltweit. Nach umfangreichen Vergleichen mit ähnlichen Produkten von Wettbewerbern entschieden sich Weß und seine Kollegen für die Getriebe des Unternehmens, weil hier das Gesamtpaket aus Leistung, Preis, Lieferzeit und Service stimmte. „Es ist für den Konstrukteur wichtig zu wissen, welches Zahnstangengetriebe bei der Vielzahl an Baureihen und Baugrößen das Passende ist. Hier wurden wir gut beraten“, sagt Ingenieur Weß.