Inspektionsroboter ausgestattet mit Zykloidgetrieben

Auf Tauchgang

Die Inspektion von Lagertanks und Schiffsrümpfen ist aufwendig, anstrengend, kostspielig und noch immer fast ausschließlich Handarbeit. Mithilfe von Inspektionsrobotern ließe sich die Überprüfung vollständig automatisieren. Im Antriebsstrang der Tankroboter befinden sich Zykloidgetriebe, die durch hohe Drehmomente bei kompakter und robuster Bauweise für hohe Genauigkeit, Dynamik und Zuverlässigkeit sorgen.

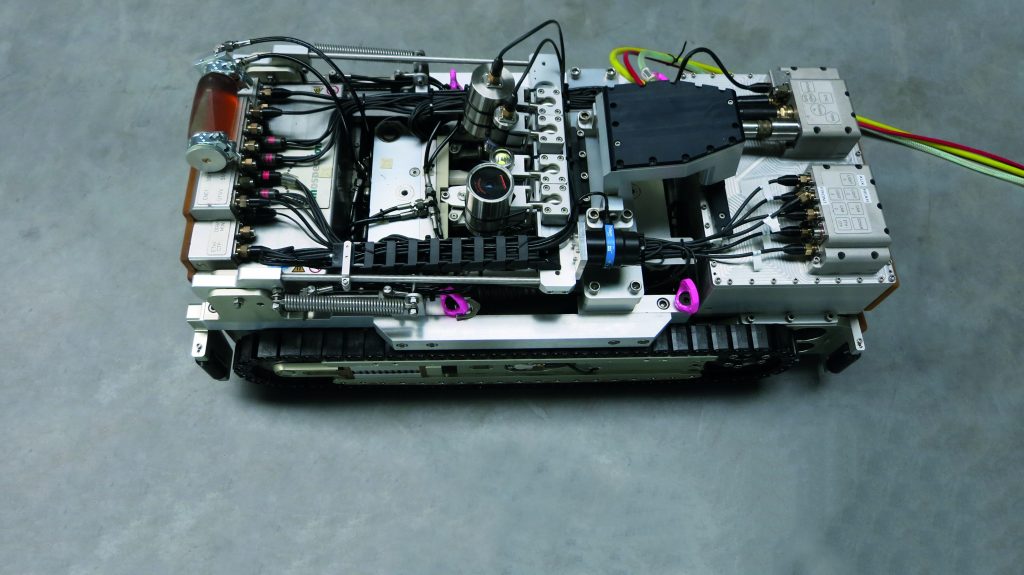

Der Tankroboter TIR wurde von Innospection für die vollautomatische Überprüfung von Onshore-Tanks entwickelt. (Bild: Innospection Germany GmbH)

Damit Kerosin, Rohbenzin oder Diesel nicht auslaufen, müssen Lagertanks in der Öl- und Gasindustrie regelmäßig auf Korrosion, Risse und andere Schäden überprüft werden. Während die Wände von außen zugänglich und damit relativ leicht zu untersuchen sind, stellt die Inspektion der Bodenplatte eine besondere Herausforderung dar. „Um den Tankboden kontrollieren zu können, muss der Betrieb komplett gestoppt und der Tank vollständig entleert sowie gereinigt werden“, erklärt Stefan Grabert von Innospection. „Das ist aufwendig, langwierig und teuer.“ Bis dato übernehmen Menschen diese Tätigkeit. Ziel ist es, sie in Zukunft durch Roboter zu unterstützen und so den Prozess schneller, sicherer und wirtschaftlicher zu gestalten. Eine Lösung: der Tankroboter TIR von Innospection, ausgestattet mit Zykloidgetrieben von Nabtesco. Innospection hat sich auf die Entwicklung und den Bau von Geräten zur zerstörungsfreien Prüfung in der Öl- und Gasindustrie spezialisiert. Der Tankroboter TIR wurde speziell für die Inspektion von Onshore-Tanks konzipiert und ermöglicht eine vollautomatische Überprüfung – und zwar im gefüllten Tank. Das Entleeren der Behälter sowie das Hinabklettern der Inspekteure gehören damit der Vergangenheit an. Für den Anwender ergeben sich dadurch nennenswerte Vorteile wie unkompliziertere Prüfvorgänge, kürzere Stillstandzeiten, höhere Sicherheit sowie reduzierte Kosten.

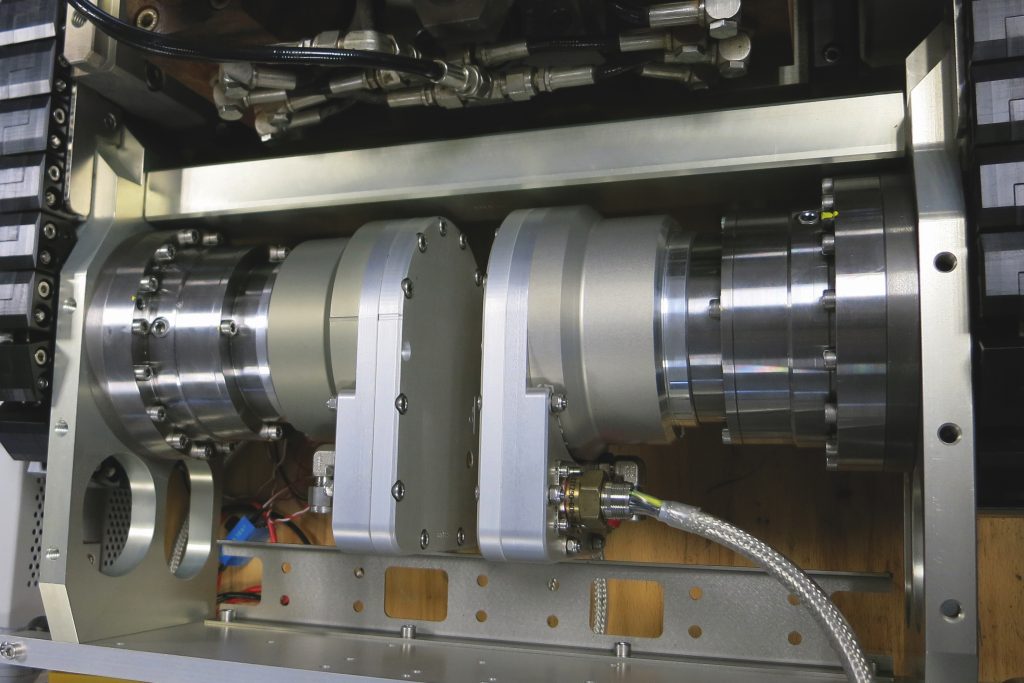

Im Antriebsstrang des TIR sind Nabtesco-Getriebe vom Typ RV-42N verbaut. Die Zykloidgetriebe erreichen hohe Drehmomentleistungen bei gleichzeitig geringem Platzbedarf. (Bild: Innospection Germany GmbH)

Fehlersuche mit Magnetkraft

Der TIR ist mit der elektromagnetischen Prüftechnologie MEC (Magnetic Eddy Current) ausgestattet und verfügt damit über eine hohe Empfindlichkeit beim Erkennen von Korrosion, Lochfraß sowie anderen lokalen Defekten, selbst bei Plattendicken bis zu 30mm sowie Beschichtungen bis zu 10mm. Vor der Inspektion ist weder ein Entfernen der Beschichtung notwendig, noch muss der Tankboden mittels Kugelstrahlverfahren bearbeitet werden. Der Roboter bewegt sich per Kettenantrieb (einer pro Seite) über die Bodenplatte, die Navigation erfolgt mit Kameras und Sonar. Beide Antriebe besitzen einen BLDC-Motor mit Encodersystem und sind komplett ölgefüllt sowie druckausgeglichen. Das Öl dient dabei in erster Linie dazu, den Druck zwischen dem umgebenden Medium und dem Gehäusevolumen während des Tauchvorganges zu kompensieren. Das schützt die Antriebe vor eindringendem Wasser sowie anderen Medien und stellt zudem die Motorkühlung sicher. „Für die Messung arbeitet das MEC-Verfahren mit einem sehr starken Magneten, die Haftkraft beträgt ungefähr 2t. Daher benötigten wir für die Antriebe ein Nenndrehmoment von 200Nm bei 60U/min. Sonst würde sich der Roboter nicht von der Stelle bewegen“, erzählt Grabert und ergänzt: „Getriebe mit so hohen Drehmomenten sind üblicherweise sehr groß und schwer und damit für unsere Anwendung nicht geeignet. Schließlich muss der Roboter über das Mannloch auf dem Dach in die zu inspizierenden Tanks gebracht werden.“ Zudem müssen die Antriebe sehr zuverlässig sein, was eine Unterdimensionierung nicht zulässt.

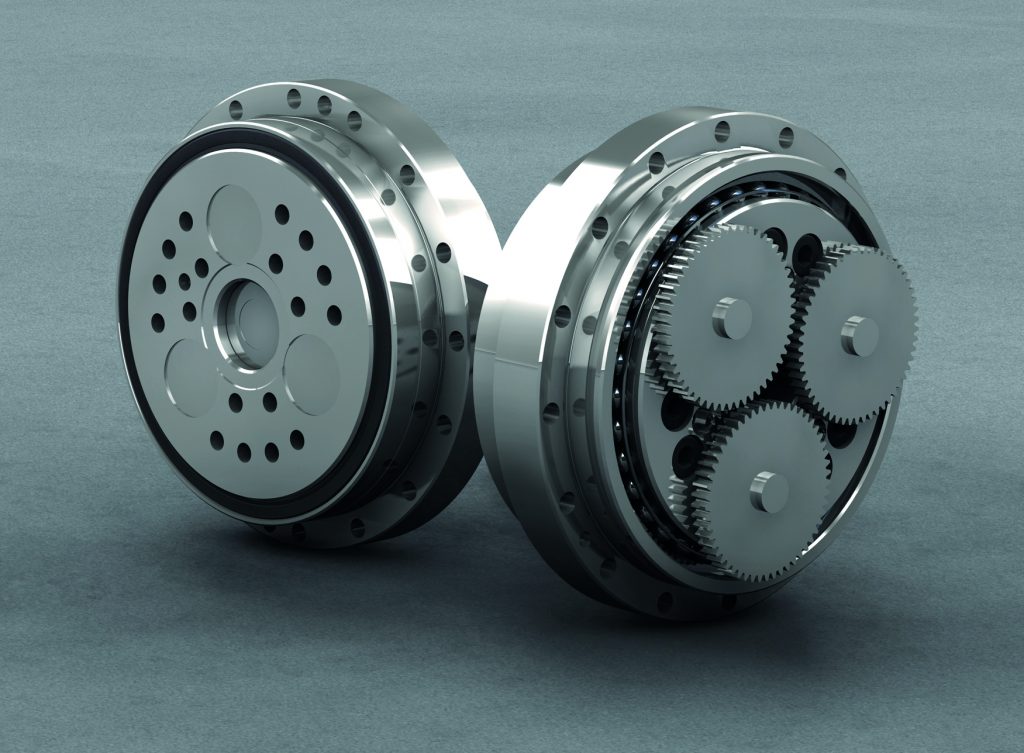

Die kompakte Bauform der RV-N-Getriebe bei vergleichsweise hohen Drehmomenten war für den EInsatz im Tauchroboter entscheidend. (Bild: Nabtesco Precision Europe GmbH)

Hohe Drehmomente bei kompakter Bauweise

Fündig wurde Innospection bei Nabtesco. Der Getriebespezialist ist der größte und anerkannteste Hersteller von Zykloidgetrieben. Aufrgrund der speziellen Bauweise sind die Getriebe sehr leistungsfähig, genau und robust – und das bei besonders kompakter Konstruktion. „Die kleine Bauform bei vergleichsweise sehr hohen Drehmomenten war für uns entscheidend“, begründet Grabert die Wahl von Nabtesco als Getriebelieferanten. Im TIR sind zwei Nabtesco-Getriebe vom Typ RV-42N verbaut. Die Präzisionsgetriebe erreichen hohe Drehmomentleistungen bei gleichzeitig geringem Platzbedarf. Ihre kompakte Bauform haben sie dem Hauptlager mit integriertem Innenring zu verdanken. Die Verstärkung der Exzenterwellenlagerung bewirkt eine sehr hohe Leistungsdichte und Schockbelastbarkeit (bis zum Fünffachen des Nenndrehmoments). Für den Einsatz im Antriebsstrang des Tankroboters wurden darüber hinaus die Eingangsritzel verkürzt. Das macht das gesamte System noch kompakter. Wie bei allen Zykloidgetrieben erfolgt die Kraftübertragung über Kurvenscheiben und Rollen. Dadurch bieten die RV-N-Getriebe einen hohen Wirkungsgrad und sorgen für hohe Genauigkeit, Dynamik und Zuverlässigkeit.