Virtuelle Inbetriebnahme von Robotern

3D in der Produktion

Viele Unternehmen setzen bereits Roboter und Cobots aufgrund ihrer zahlreichen Vorteile ein. Der Einsatz von Cobots verbessert die Arbeitsplatzsituation des einzelnen Mitarbeiters: Körperlich schwere sowie alltägliche monotone Produktionsarbeiten werden von ihnen übernommen und entlasten auf diesem Weg den Menschen. Wird der Einsatz des Roboters mit der Anwendung der virtuellen Inbetriebnahme verknüpft, so werden weitere Vorteile realisierbar – sowohl für den Kunden, als auch den Lieferanten.

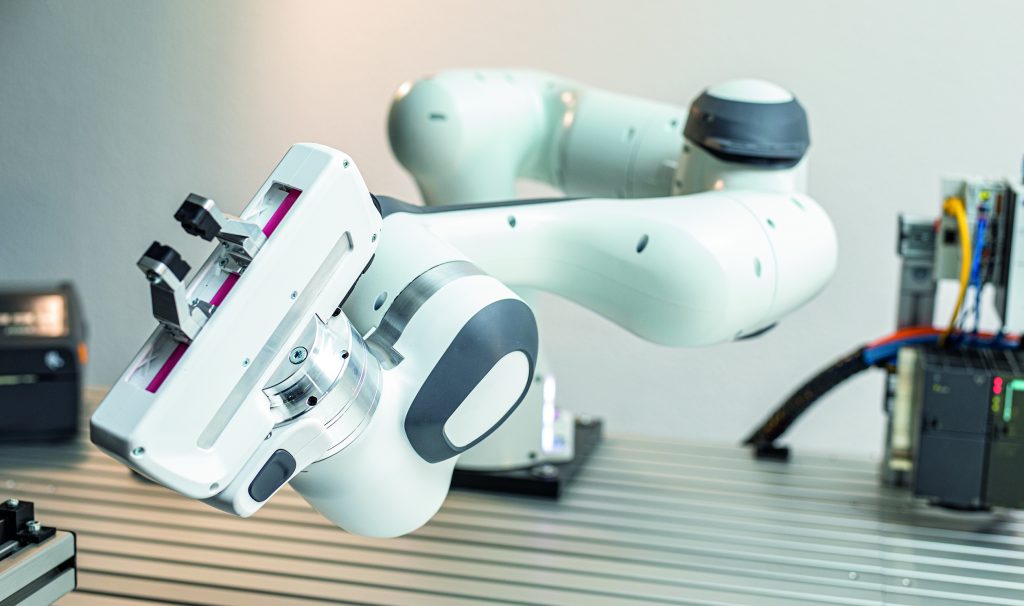

Auch der Light-Weight-Roboter von Franka Emika lässt sich per Simulation in Betrieb nehmen, um mögliche Fehlerquellen im Vorhinein auszuschließen. (Bild: ©Thorsten Sperk/Arend Prozessautomation GmbH)

Die klassische Inbetriebnahme verbraucht sehr viele Ressourcen, der Zeitaufwand ist hoch. Nachdem die mechanischen Komponenten geschaffen sind, erfolgt das elektrotechnische Engineering. Erst danach beginnt der Einsatz auf der Baustelle. Wochen- bis monatelange Inbetriebnahmephasen beginnen. Ressourcen werden besetzt. „So ist der Alltag auf der Baustelle. Unsere Mitarbeiter sehen die Anlagen vor Ort das erste Mal und können erst dann verschiedene Tests durchführen. Mögliche Probleme treten auf. Der zeitliche Druck aufgrund von Terminauflagen beginnt“, erzählt Stefan Retzlaff, Product Manager Robotics bei Arend. Während die straffen Termin- und Budgetvorgaben der Kunden steigen, fehlt den Lieferanten die Zeit für lange Inbetriebnahmen, die zwangsläufig ohne Simulation notwendig werden. Das erhöht den Druck auf die Unternehmen.

Simulation der Inbetriebnahme

Die Simulation der Inbetriebnahme kann hier Abhilfe schaffen: „Durch den Einsatz der virtuellen Inbetriebnahme, oder auch dem digitalen Zwilling, gelingt es uns, die Aktivitäten zu parallelisieren und Risiken zu reduzieren“, erklärt Retzlaff. Hierdurch können mechanische sowie elektrotechnische Konstruktionen parallel zur Softwareprogrammierung erstellt werden, wodurch sich Entwicklungszeiten verkürzen. Zudem können zeitliche Zusammenspiele und komplexe Zusammenhänge vorab simuliert werden. „Programme können auf diesem Weg zu 95% fertiggestellt und erprobt werden. Mitarbeiter können leichter auf neue Anlagen geschult oder alternative Steuerungskonzepte ausprobiert werden“, so Retzlaff weiter. Durch die virtuelle Inbetriebnahme werden Risiken reduziert und die Attraktivität als Lieferant gestärkt: „Die Simulation der Anlagen verringert die Gefahr von Kollisionen vor Ort, da die Produktionsschritte durch das Testen im Vorfeld sicherer werden. Die Kosten für unsere Kunden sinken hierdurch. Und auch für uns als Arbeitgeber und Lieferant ergeben sich bedeutende Vorzüge: Durch die Verkürzung der Inbetriebnahmephasen reduzieren wir nicht nur unsere Kapazitätsplanung für Baustellen, sondern auch die Reisezeiten der Mitarbeiter, wodurch unsere Attraktivität als Arbeitgeber wächst“, erklärt Dirk Klein, CTO bei Arend.

Öffentlich gefördertes Forschungsprojekt

Arend wird ab Mitte 2019 Teil eines öffentlich geförderten Forschungsprojekts zu diesem Thema. Das Unternehmen strebt nach der konsequenten Umsetzung der virtuellen Inbetriebnahme zur Senkung der Kosten bei ihren Kunden sowie der Stärkung der Work/Life-Balance ihrer Mitarbeiter.