Arbeitszentrum für die Serienfertigung von Batterien für Elektrofahrzeuge

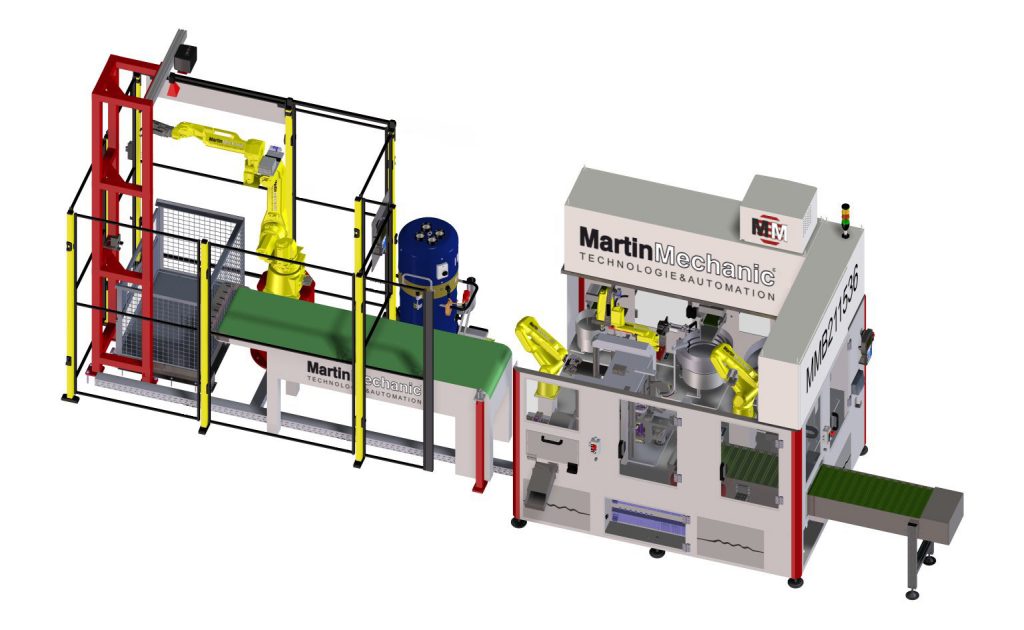

MartinMechanic hat ein mit Robotertechnik ausgestattetes Arbeitszentrum bei einem deutschen Hersteller in Betrieb genommen, das die Serienfertigung von Batterien für Elektrofahrzeuge unterstützt. Auf einer Grundfläche von 40qm sorgen vier Fanuc-Roboter für die reibungslose Produktion. Denn die Bauteile der Batterien, die in der Automationszelle MMB211536 verarbeitet werden, verfügen über Toleranzen im Fünf-Hundertstel-Millimeterbereich. Für die hohe Positionsgenauigkeit sorgen zwei Roboter vom Typ LRMate 200iD, ein absolut vermessener M20iA und ein SR-6iA. Die 19m lange und 4m breite Arbeitszelle besteht aus zwei Anlagenteilen. Im ersten Anlagenteil werden die Bauteile zugeführt und ausgerichtet.

Hierfür werden die Bauteile in Gitterboxen zu je 1.500 Stück angeliefert, die der Werker in die Anlage schiebt. Ein 3D-Area-Sensor oberhalb der Gitterbox erkennt die Teile, die mit der offenen Seite nach unten liegen. Ein Sechsachsroboter vom Typ M20iA entnimmt der Box im Bin-Picking-Verfahren zielgerichtet jeweils nur ein Teil und legt es auf dem Pufferband ab. Ein Roboter vom Typ LRMate 200iD mit integriertem Kamerasystem holt das Bauteil anschließend von dem Pufferband lagerichtig ab und übergibt es an den zweiten Anlagenteil. Im zweiten Anlagenteil werden die Bauteile anschließend montiert, bevor die einzelnen Arbeitsschritte im Nachgang kontrolliert werden.