Interdisziplinäres Forschungsprojekt Robofill 4.0

Flexibel in die Zukunft

Der gesellschaftliche Trend hin zu individualisierten Produkten wächst kontinuierlich und hat längst auch den Markt der Getränkeindustrie erreicht. Was sich im kleinen Rahmen noch händisch realisieren lässt, ist in der Massenfertigung bislang aufgrund von starren Produktionsprozessen undenkbar. Sie verhindern, dass sich kleine Losgrößen flexibel in eine laufende Produktion integrieren lassen. Deshalb bedarf es neuer Abfüllkonzepte, die jederzeit auf neue Aufträge, Geräteausfälle und andere Einflüsse reagieren.

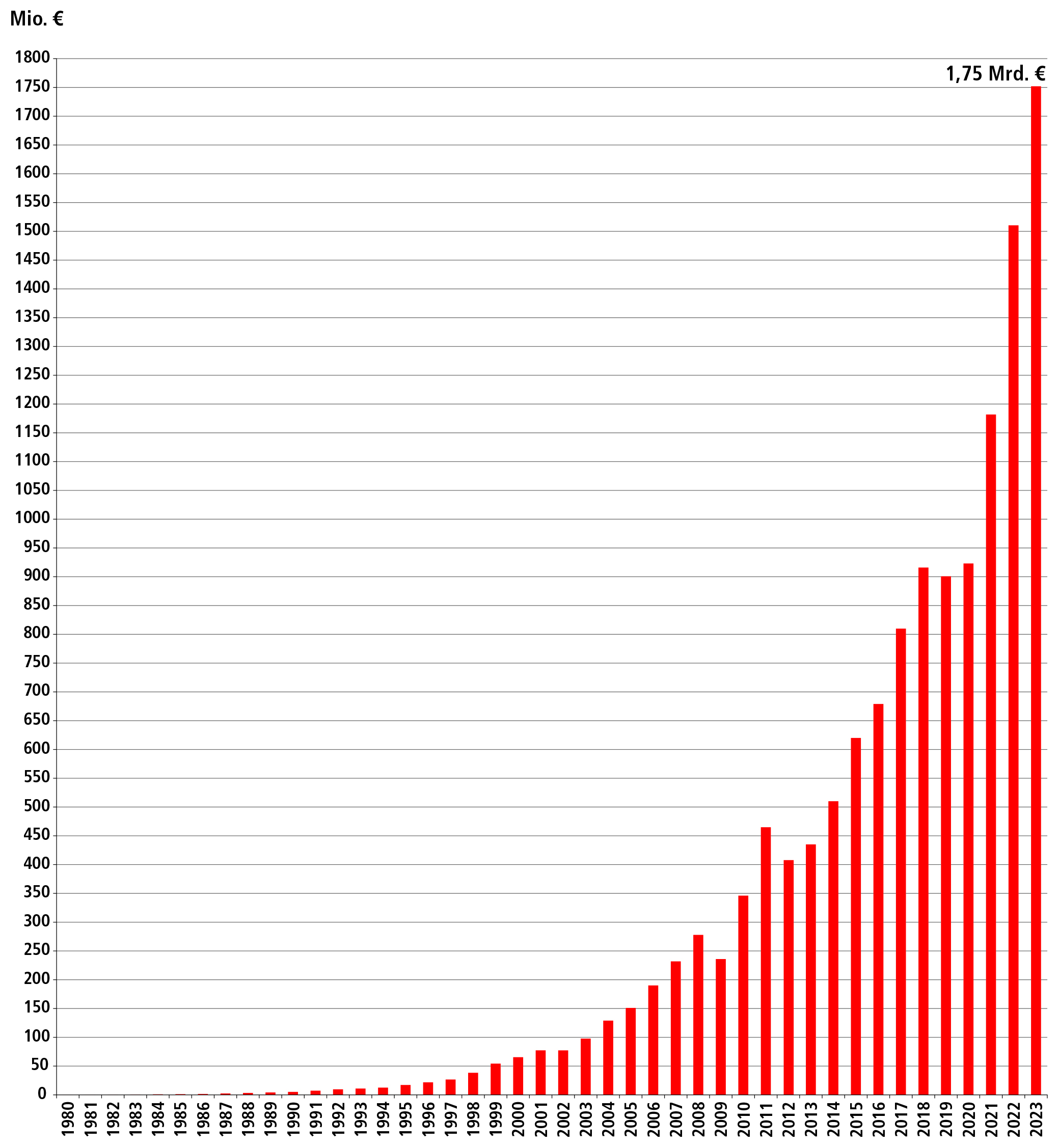

Das interdisziplinäre Forschungsprojekt Robofill 4.0 hat sich die Entwicklung neuer Abfüllkonzepte zum Ziel gesetzt und dafür eine Handvoll etablierter Industrieunternehmen und Forschungsinstitute gewonnen, die nun gemeinsam an der flexiblen Zukunft arbeiten. Egal ob Weihnachten, Geburtstag oder eine Einladung zum Essen: Ein kleines Geschenk kommt immer gut an. Hier entwickelt sich der gesellschaftliche Trend zunehmend weg von einheitlicher Massenware hin zu individualisierten Produkten. Der Endverbraucher will direkten Einfluss auf das bestellte Produkt nehmen, vom selbstgestalteten Logo über den passenden Produktnamen bis hin zu individuell zusammenstellbaren Rezepturen. Die Lieferung soll ohne Umwege über zusätzliche Handelsstufen direkt an den Verbraucher erfolgen. Soweit die Theorie. In der Praxis fiel der Startschuss im Jahr 2003, als das erste deutsche Unternehmen individualisierte Produkte für den Bereich Lebensmittelindustrie anbot. Zehn Jahre später teilten sich laut Fachliteratur bereits 71 Firmen den wachsenden Markt. Solange die Nachfrage noch verhältnismäßig gering ist, lassen sich die Bestellungen manuell bearbeiten. Doch der kontinuierlich steigende Bedarf erfordert für die Zukunft Prozesse, die individuelle Produkte wirtschaftlich rentabel in die Massenfertigung integrieren und so kostendeckend einem großen Markt zur Verfügung stellen. Dafür bieten sich insbesondere flexible Produktionen im Sinne von Industrie 4.0 an – also Produktionen, die nicht durch den Menschen gesteuert werden müssen, sondern die auf Basis einer digitalen Intelligenz autonom handeln und den Menschen nahtlos integrieren.

Aktueller Stand: starre Produktionsprozesse

Aktuell sind Abfüll- und Verpackungsanlagen hoch spezialisiert, damit sie eine möglichst hohe Ausbringung erreichen. Bis zu 80.000 Flaschen pro Stunde schaffen solche Systeme, wobei der Transport der Produkte und Verpackungseinheiten über starr verkettete Produktionslinien erfolgt. Ein Wechsel des zu verarbeitenden Formats oder gar eine individuelle Bearbeitung von Produkten ist nicht vorgesehen. Einzelne Produktionseinheiten lassen sich nicht autark nutzen. Ebenso wenig lassen sie sich ohne erheblichen Aufwand mit Cloud-basierten Diensten verbinden, damit sie gemäß entsprechender Verbraucher-, Prozess- oder Logistikanforderungen individuell agieren können. Diese Ausrichtung zeigt sich sowohl bei den großen Getränkeherstellern als auch bei mittelständischen und kleinen Unternehmen.

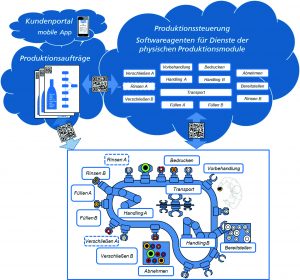

Konzeptübersicht des Projektes Robofill 4.0 mit Zusammenspiel von Kundenportal und Auftragssystem (Bild: Technische Universität München)

Flexible Fertigung mit Robofill 4.0

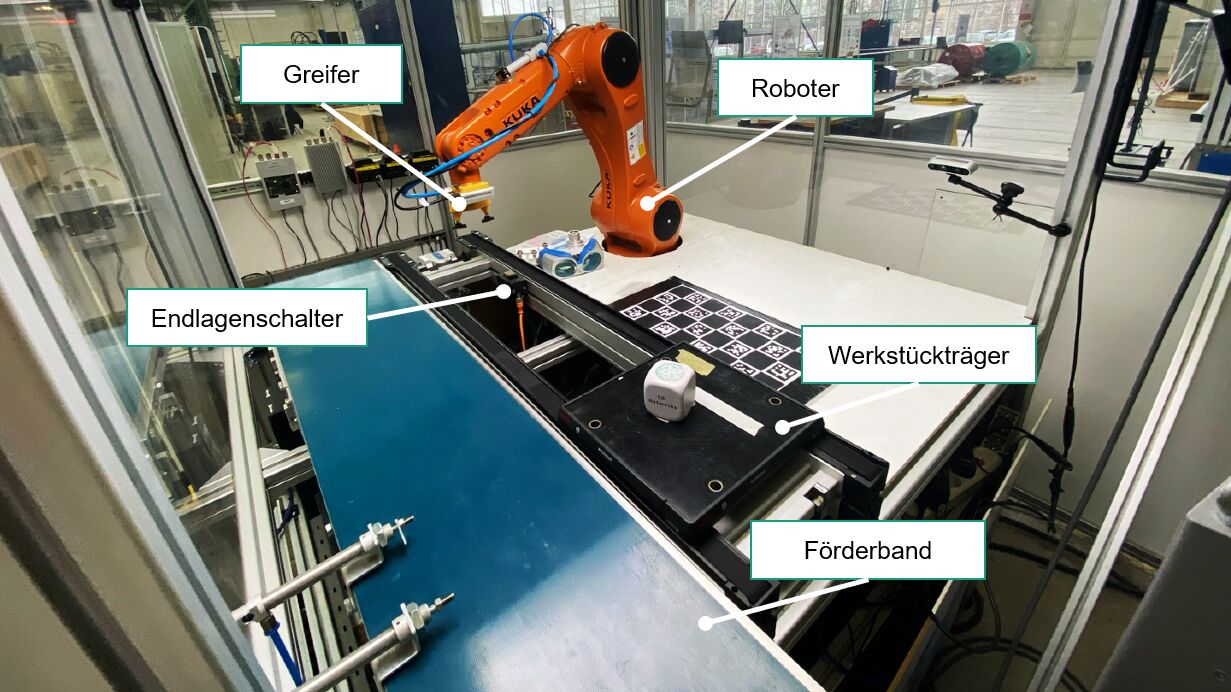

Der Prototyp einer modernen, modular erweiterbaren und flexiblen Abfüll- und Verpackungsanlage ist das Ziel des derzeit laufenden interdisziplinären Forschungsprojekts Robofill 4.0 – Robotergestützte Abfüllung für die Getränkeindustrie. Das von der Bayerischen Forschungsstiftung geförderte Projekt besteht aus einem Zusammenschluss mehrerer Industrieunternehmen und Forschungsinstitute. Die wissenschaftliche und administrative Koordination erfolgt in kooperativer Zusammenarbeit zwischen dem Fraunhofer IGCV und den an der Technischen Universität München beheimateten Lehrstühlen für Brau- und Getränketechnologie sowie für Lebensmittelverpackungstechnik. Hinzukommen die Firmen Krones, Proleit, Siemens, Till, Yaskawa Europe, Zimmer, Beckhoff Automation, Staatsbrauerei Weihenstephan und Infoteam Software. Das Konzept sieht die direkte Einbindung des Endverbrauchers über ein Online-Kundenportal vor. Von dort aus wird der Auftrag an die Fertigung weitergegeben. Die einzelnen Produktionsmodule, also beispielsweise Rinser, Füller und Verschließer, sind so konzipiert, dass sie autark arbeiten. Besonders herausfordernd ist hier das Schaffen eines flexiblen Füllsystems, das die Produktion von Mischgetränken mit einem vom Endkunden frei wählbaren Mischungsverhältnis ermöglicht. So kann der Verbraucher über das Shop-System sein Biermischgetränk (z.B. Radler) nach seinem persönlichen Geschmack zusammenzustellen und produzieren. Technologische Herausforderungen sind hier insbesondere in den qualitativen Anforderungen an ein verkaufsfähiges Produkt sowie in der Gestaltung eines effizienten Materialflusssystems mit einem Produkthandling auf engstem Raum zu sehen. Das System übernimmt die Aufgaben eines systeminternen Logistikdienstleisters. Dabei ermöglichen spezielle Industrieroboter mit intelligenten Greifsystemen die funktionsspezifische Handhabung an den Bearbeitungsstationen. Die Anlagen- und Steuerungstechnik muss deshalb ebenfalls flexibel gestaltet sein, um auf alle Änderungen des Produktionsumfelds reagieren zu können. Etikettiert werden die Flaschen mit einem speziellen Tintenstrahldrucker, der direkt auf die Flasche druckt.