Einheitliche Programmierumgebung für Roboter und CNC-Bearbeitungszentren

Gemeinsam sind sie stark

Seit fünf Jahrzehnten werden sowohl in der Robotik als auch im Bereich CNC große Fortschritte erzielt. Durch die Zusammenführung dieser beiden Bereiche lassen sich Wettbewerbsvorteile für Maschinenbauer und OEMs generieren. Denn durch die Integration von Robotern in Werkzeugmaschinen kann eine deutliche Produktivitätssteigerung erreicht werden. Mitsubishi Electric hat nun eine Robotersteuerung entwickelt, mit der der Roboter über G-Codes im CNC-Bearbeitungszentrum selbst programmiert werden kann.

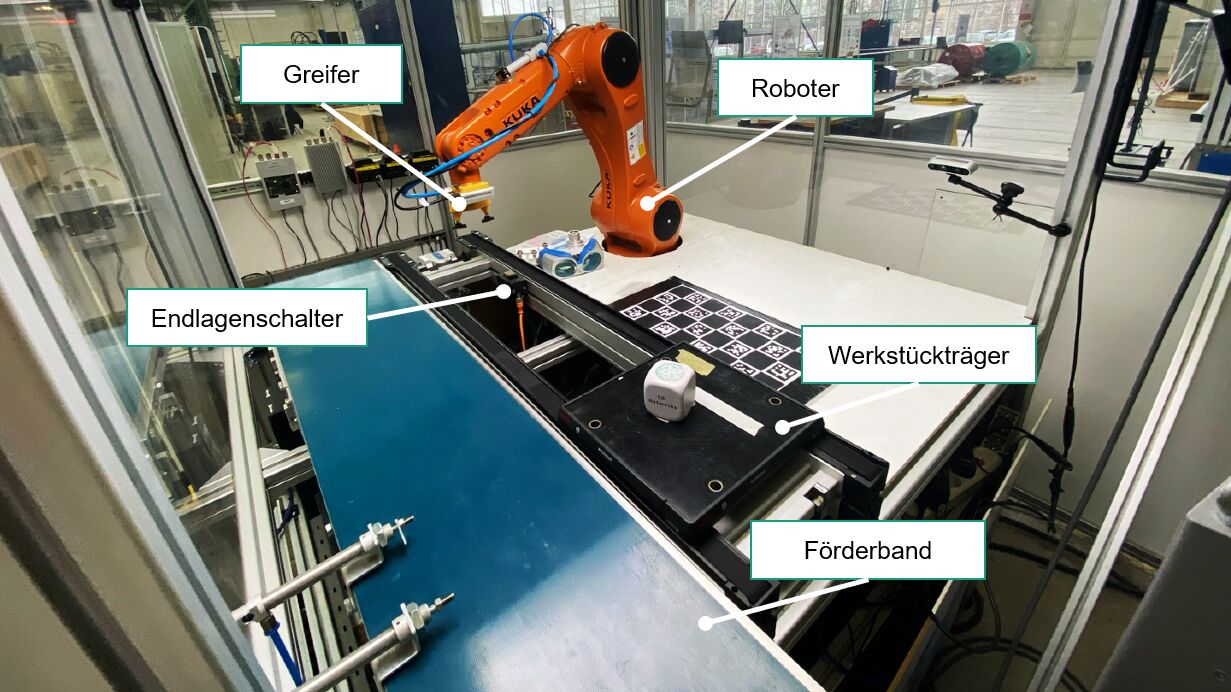

Mit der Steuerung Direct Robot Control von Mitsubishi Electric kann ein Roboter per G-Code direkt im CNC-Bearbeitungszentrum programmiert werden. (Bild: Mitsubishi Electric Europe B.V.)

Um den Gesamtdurchsatz zu steigern, wurden Roboter in den letzten Jahren verstärkt in der Maschinenbeschickung für die Be- und Entladung des Bearbeitungszentrums eingesetzt. Das verkürzt die Zykluszeiten und steigert die Effizienz des gesamten Produktionsprozesses. Auch menschliche Arbeitskräfte können ihre Ressourcen so für komplexe Aufgaben nutzen. Während die Maschinenbediener den Prozess für Kleinserienaufträge konfigurieren, können größere Chargen eigenständig über Nacht laufen.

Bisher gab es allerdings eine große Herausforderung: Die Programmiersprache von modernen Robotern unterscheidet sich stark von der Programmiersprache G-Code, die für die Programmierung von CNC-Steuerungen eingesetzt wird. Ermöglicht die Programmierung von G-Codes zwar die relativ schnelle Einrichtung des Bearbeitungszentrums, ging der Geschwindigkeitsvorteil dann verloren, wenn der Maschinenbediener zusätzlich die skriptbasierte Programmiersprache der Robotik erlernen musste. Mitsubishi Electric hat diese beiden bisher getrennten Bereiche der Automatisierung mit der neuen Direct Robot Control für seine Melfa-Roboterfamiliezusammengeführt.

Robotersteuerung im CNC-Bearbeitungszentrum

Bei dieser direkten Robotersteuerung werden Roboter und CNC nicht mehr separat programmiert, sondern der Roboter kann über G-Codes im CNC-Bearbeitungszentrum selbst programmiert werden. Der Roboter wird folglich als ein weiterer Teil des Bearbeitungsauftrags betrachtet. Er kann sogar mit dem Handrad der Maschine bewegt werden. Alle Alarme und Warnungen von Roboter und CNC werden darüber hinaus in derselben Protokolldatei aufgezeichnet.

Diese Entwicklung eröffnet eine ganze Reihe neuer Möglichkeiten. Unternehmen müssen in Zeiten des Fachkräftemangels keinen Spezialisten, der beide Programmiersprachen beherrscht oder gar zwei spezialisierte Programmierer rekrutieren. Die neue Steuerung erleichtert den Erstausrüstern die Integration der Robotik in ihre CNC-Maschinenkonstruktionen und verschafft damit einen Wettbewerbsvorteil.

Alle Alarme und Warnungen von Roboter und CNC werden in derselben Protokolldatei aufgezeichnet. (Bild: ©Zapp2Photo/gettyimages.de / Mitsubishi Electric Europe B.V.)

Die Zukunft der CNC-Bearbeitung

In den letzten 50 Jahren hat sich sowohl die Robotik als auch die CNC-Bearbeitung massiv weiterentwickelt. Die Gegenwart hat diese beiden Technologien wie nie zuvor zusammengebracht und zweifellos wird diese Verbindung zukünftig noch enger. Ein Blick auf die Vorteile, die eng integrierte Roboter in anderen Bereichen gebracht haben, kann einige Hinweise darauf geben, was die Zukunft in der CNC-Welt bringen könnte. Sicherlich kann mit einer verbesserten Anlagenverfügbarkeit gerechnet werden und vielleicht auch mit der Möglichkeit, einen höheren Automatisierungsgrad selbst bei der CNC-Bearbeitung mit hohen Stückzahlen und geringen Volumina zu erreichen. Da Entwicklungen wie künstliche Intelligenz auch in die gängigen Automatisierungskomponenten Einzug halten, kann davon ausgegangen werden, dass maschinelles Lernen im robotergestützten Bearbeitungszentrum ebenfalls zu neuen Effizienzsteigerungen führen wird. Mitsubishi Electric leistet hier mit der unternehmenseigenen KI-Technik Maisart seinen Beitrag.

Es lässt sich nicht mit Sicherheit vorhersagen, wie Bearbeitungsprozesse in 50 Jahren aussehen werden, aber man kann davon ausgehen, dass die Automatisierung im Allgemeinen und die Robotisierung von CNC-Maschinen im Besonderen eine immer wichtigere Rolle spielen werden.