Grundlagen und Basiswissen

Automatisiertes Entgraten mit Druckluftspindeln

Metallverarbeitende Betriebe, insbesondere Automobilzulieferer, stehen seit jeher unter großem Kostendruck. Das Zauberwort hierbei heißt schon seit vielen Jahren Automatisierung der Produktionsprozesse. Nachdem die größten Anwendungsfelder wie Schweißen oder Handling bereits weitgehend automatisiert sind, rücken vermehrt auch Nischenanwendungen, wie das Entgraten, in den Fokus. Es gilt seit jeher als nicht wertschöpfend, lässt sich aber bei vielen Herstellungsprozessen nicht vermeiden. Eine der kostengünstigsten Automatisierungslösungen ist dabei das roboterbasierte Entgraten mit Druckluftspindeln.

Das schwäbische Familienunternehmen Schmid & Wezel hat sich auf das Entgraten per Roboter spezialisiert. Seitdem es Industrieroboter gibt, forscht und arbeitet das Unternehmen an diesem Thema und produziert unter der Marke BIAX Druckluftspindeln in starrer oder auslenkbarer Ausführung. Das Einsparpotential ist vor allem bei großen Serien hoch: „Bei einem mittelgroßen Bauteil, z.B. dem Getriebegehäuse eines Kompaktklasse-PKW, ist der Roboter dreimal schneller als von Hand“, erläutert Martin Erle, Experte für automatisiertes Entgraten bei BIAX. „Das bringt einen Kostenvorteil von etwa 50 Prozent und lässt die Ausschussquote gegen Null sinken. Die Qualität des Arbeitsergebnisses bleibt konstant“, so Erle. Jedoch erfordert die Automatisierung eines Entgratvorgangs spezifische Fachkenntnisse. Wer nicht über versierte Spezialisten und ausreichendes Knowhow im eigenen Betrieb verfügt, ist auf die Zusammenarbeit mit externen Systemintegratoren angewiesen. Es gibt aber einige Grundregeln, die vorab eine relativ gute Einschätzung des Machbaren ermöglichen.

Werkzeuge für das Entgraten per Roboter

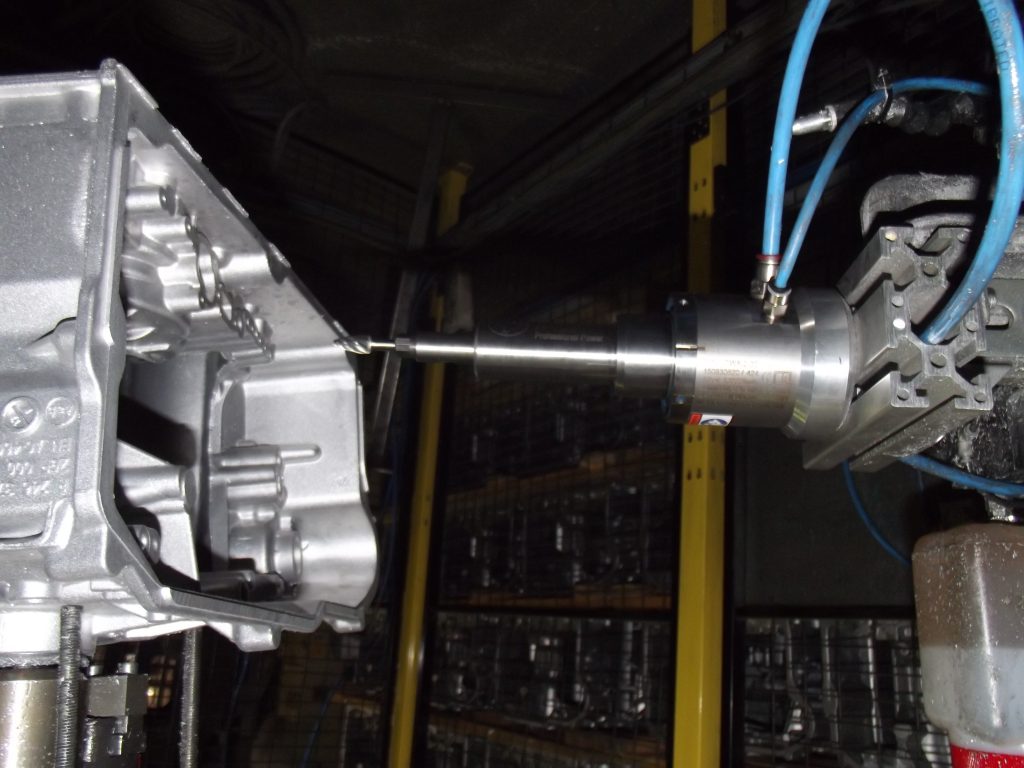

Der Roboter ist normalerweise fester Bestandteil einer automatisierten Transferstraße. Die zu entgratenden Bauteile werden dabei automatisch dem Roboter zugeführt. Dieser greift dann Teil für Teil und führt es zu einer oder mehreren fest installierten Spindeln. Würde der Roboter die Spindel führen, müsste jedes einzelne Bauteil erst einmal fixiert werden, was einen unnötigen Zeitverlust darstellt. Daher findet das nur bei sehr großen Bauteilen Anwendung. Grundsätzlich lassen sich, je nach Werkstück und gewünschtem Ergebnis, sehr unterschiedliche Bearbeitungswerkzeuge wie Frässtifte, Bürsten, Feilen, Senker und Schleifkörper einsetzen. Am häufigsten verbreitet ist sicherlich das Entgraten mit Frässtiften und Bürsten für feste bzw. lose Grate. Feilen kommen meist dann zum Einsatz, wenn nur ein sehr geringer Materialabtrag erlaubt ist. Senker werden zum Entgraten von Bohrungen verwendet.

Druckluftbetriebene Spindeln

Diese Werkzeuge werden bevorzugt mit druckluftbetriebenen Spindeln eingesetzt, da sie im Vergleich zu Elektrospindeln preiswerter, vom Gewicht her leichter und kompakter sind. Auch lassen sich mit Druckluftspindeln viel höhere Geschwindigkeiten erzielen. Die Spindeln können starr sein oder mit einer radialen bzw. axialen Auslenkeinheit eingesetzt werden. Die Auslenkung wird dabei pneumatisch oder über Federpakete erzeugt, die Auslenkkraft lässt sich über Druck bzw. Federvorspannkraft einstellen. Sie kommt dann ins Spiel, wenn Bauteiltoleranzen und Ungenauigkeiten in der Positionierung des Werkstücks ausgeglichen werden müssen.