Roboterzelle mit Sechsachser und Linearsystem

Hohe Flexibilität und Präzision

Bei der Montage von Optikmodulen für optoelektronische Sensorbaureihen haben hochautomatisierte

Produktionskonzepte mit hoher Taktzahl und gleichbleibend hoher Qualität oberste Priorität. Zudem

ist die schnelle Umrüstbarkeit sehr wichtig, da die Variantenvielfalt des Produkts gegen unendlich geht. Roboterzellen mit Sechsachsroboter und Linearsystem bieten hier die nötige Flexibilität und Präzision.

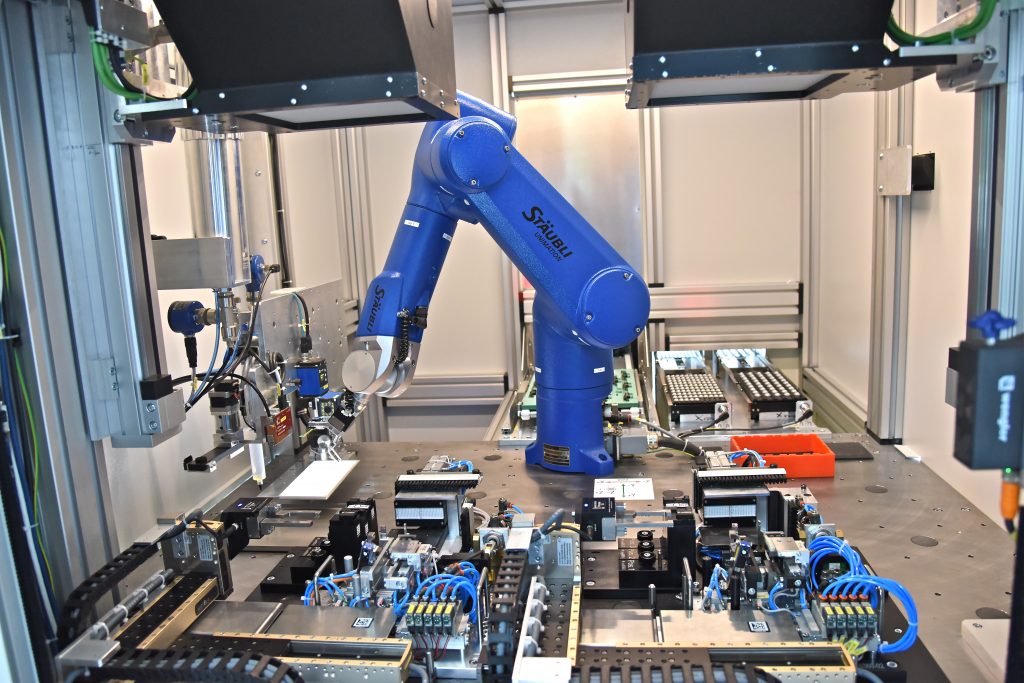

Die Roboterzelle bei Wenglor verfügt über zwei identische Justage-Stationen für die hochgenaue Ausrichtung der Linsen. (Bild: Stäubli Tec-Systems GmbH)

Rund 300 Mitarbeiter beschäftigt Wenglor allein am Standort Tettnang und der Bedarf an qualifiziertem Personal ist kaum zu decken. Unter diesen Gegebenheiten haben effiziente, hochautomatisierte Produktionskonzepte mit höchster Performance hinsichtlich Output und Qualität oberste Priorität. Wie solche Lösungen in der Praxis aussehen, zeigt eine Roboterzelle, in der Optikmodule für unterschiedliche optoelektronische Sensorbaureihen schnell und präzise montiert werden. Zu den Schlüsselkomponenten der Zelle gehören der Sechsachsroboter TX60L von Stäubli, eine Twincat3-Soft-SPS von Beckhoff sowie ein .NET-Hostprogramm. Die Besonderheit der Zelle bringt Michael Martin, Softwareentwickler bei Wenglor, auf den Punkt: „Das Roboterprogramm unterstützt beliebige Anforderungen, die Ausführungsschritte in der SPS sind frei konfigurierbar, die Ausstattung der Zelle sehr flexibel – das gibt uns jede Menge Freiheit. Die Anlage kann deshalb nicht nur Linsen justieren, sondern beherrscht auch ein breites Spektrum an Montageapplikationen.“ Derzeit werden in der Zelle ausschließlich Optikmodule für modular konzipierte Sensorbaureihen montiert: Die Variantenvielfalt geht hier nahezu gegen unendlich. Typische Losgrößen liegen bei 100 bis 2.000 Optikmodulen. Analog dazu stehen bis zu fünf Umrüstungen pro Tag an. Aufgrund der Flexibilität der Anlage und der steuerungstechnischen Voraussetzungen mit dem Hostprogramm, aus dem die entsprechenden Prozessabläufe nur abgerufen werden müssen, lässt sich die komplette Zelle in wenigen Minuten umrüsten.

Der Sechsachser TX60L übernimmt einen Großteil der Handhabungsprozesse der drei Einzelteile Optikmodul, Sende- und Empfangslinse, die über Trays bevorratet werden. (Bild: Stäubli Tec-Systems GmbH)

Der Montageprozess im Überblick

Einen Großteil der Handhabungsprozesse der drei Einzelteile Optikmodul, Sende- und Empfangslinse, die über Trays bevorratet werden, übernimmt der Stäubli-Sechsachser vom Typ TX60L. Das L steht für die Langarmvariante, die dem Roboter eine Reichweite von 920mm verleiht und so das problemlose Anfahren aller Stationen innerhalb der Zelle ermöglicht. Der Prozessablauf beginnt mit dem Aufnehmen eines unbestückten Optikmoduls. Der Roboter ist dazu mit einem Greifer ausgestattet, der über IO-Link konfiguriert und angesteuert wird. Da die Lage der Module im Tray nicht exakt definiert ist, fährt der Roboter zunächst zu einer Station, an der die Position des Bauteils über die Smart-Kamera weQube erfasst wird. Nur so lässt sich das Modul später mit der geforderten Genauigkeit an der Montageposition ablegen. Direkt im Anschluss steuert der Roboter eine Station an, die für die Benetzung der Linsenaufnahmen des Moduls mit Klebstoff zuständig ist. Jetzt muss er das Bauteil nur noch exakt in seiner Aufnahme ablegen und fertig ist Teil eins des Handhabungsprozesses. An seiner Endposition wird das Optikmodul gespannt, kontaktiert und über IO-Link konfiguriert. „Das Positionieren des Moduls in seiner Aufnahme verlangt vom Roboter hohe Präzision. Wir arbeiten hier im Toleranzbereich von wenigen Hundertstel Millimetern. Der Roboter bewerkstelligt diese Genauigkeitsanforderungen mühelos und erledigt die Positionierung schnell und zuverlässig“, so Martin.

Die Justage der Linsen

Anschließend macht sich der Roboter an die Handhabung von Sende- und Empfangslinse. Die Arbeitsschritte sind dabei identisch: Der TX60L holt jeweils eine Linse ab, fährt zur Smart-Kamera-Vermessungsstation, die die Lage des Objekts im Greifer ermittelt, und legt die Linse an einer Übergabeposition ab. An dieser Station übernimmt ein Linearsystem die Handhabung und Justage der Linsen im Optikmodul. Trotz der Präzision des Roboters ließ sich diese Aufgabenstellung nicht mit dem Sechsachser lösen. Dazu Martin: „Sende- und Empfangslinse müssen im Optikhalter auf wenige Mikrometer genau justiert werden, was nur mit einem hochpräzisen Linearsystem möglich ist. Die Justage der Sende- und Empfangslinse ist der wichtigste Schritt innerhalb des Montageprozesses.“ Bei der Positionierung der Linsen setzt der Anbieter auf ein optisches Feedback-System bestehend aus der Wenglor-Smart-Kamera, der SPS, dem Linearsystem und einem 3D-Regelalgorithmus. Befindet sich der Lichtfleck in Größe und Position im vorgegebenen Toleranzfenster, wird der Justage-Algorithmus beendet und der Klebstoff ausgehärtet. Im letzten Schritt nimmt der Roboter das Optikmodul und legt es im Tray ab. Mit dieser Produktionstechnik ist es möglich geworden, dass alle Wenglor-Sensoren der optoelektronischen PNG/Smart-Baureihe identische optische Eigenschaften haben. Um die Taktzeiten zu verkürzen, ist die Justagestation doppelt ausgeführt. Aufgrund seiner hohen Dynamik kann der Roboter die beiden identischen Stationen im Wechsel bedienen. Die komplette Kommunikation zwischen allen Teilnehmern in der Zelle läuft über Ethercat. Für die Auswahl des Roboters war die Ethercat-Option deshalb ein Ausschlusskriterium.