Flexible Bin-Picking-Lösung bei BMW in Leipzig

Intelligentes Greifen

Die BMW Group in Leipzig nutzt die Bin-Picking-Komplettsysteme von Scape Technologies. Die flexiblen Lösungen bestehen aus Standardmodulen, die beliebig skaliert und zu flexiblen Lösungen kombiniert werden können.

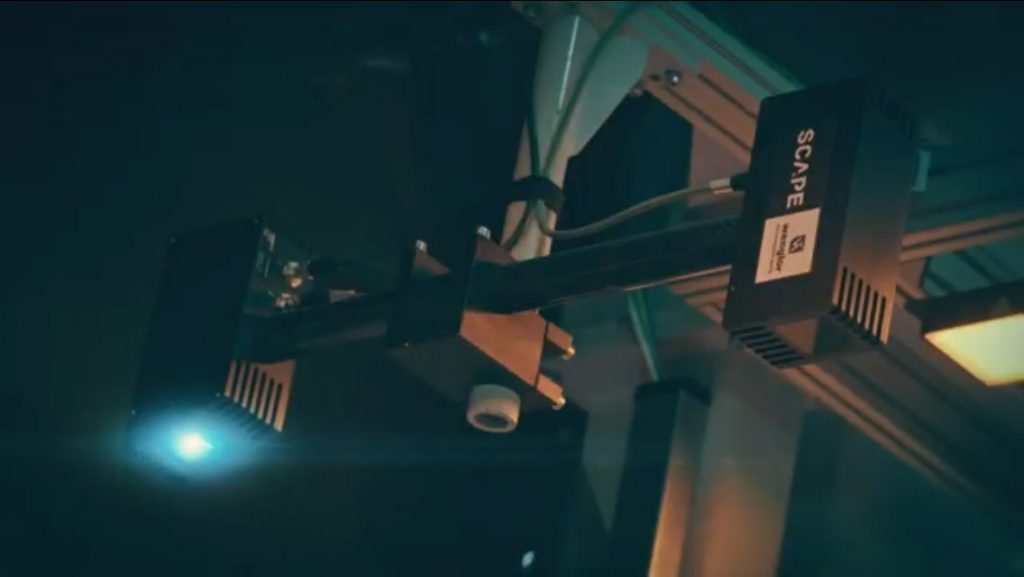

Die Bin-Picking-Lösungen von Scape bei der BMW Group in Leipzig ermöglichen bis zu 30 Prozent kürzere Taktzeiten. (Bild: Scape Technologies A/S)

Die Bin-Picking-Lösung von Scape funktioniert in allen Produktionsumgebungen und lässt sich auf alle mögliche Teilearten anwenden. Sie kann zudem mit den Sechsachsrobotern aller gängigen Marken, wie z.B. ABB, Kuka, Fanuc, Universal Robots und Kawasaki, kombiniert werden. Das System beinhaltet mehrere Backup-Systeme, die es der Lösung ermöglichen, auch nach unerwarteten Vorfällen weitere Teile zu greifen. Die intelligente Software erlaubt so ein kontinuierliches Bin-Picking mit niedrigen Taktzeiten. Zudem können Anwender sehr einfach neue Teile einlernen, was Umstellungszeiten und die Implementierung in die Systeme verkürzt. Die Software Part Training Studio beinhaltet ein geführtes Benutzerinterface, intuitive Menüs sowie ein modernes Design. Die Algorithmen hinter der Oberfläche berechnen automatisch viele der Einstellungen und Parameter und bieten gleichzeitig eine hohe Flexibilität mit individuell einstellbaren Variablen. Je nach Anwendung und Anforderungen stehen für die Teileerkennung drei verschiedene Scanner-Optionen von Wenglor zur Verfügung. Alle Modelle bestehen aus einer 5MP-Kamera und einem blauem Lichtprojektor (460nm).

Der Stationary Scanner wurde in Zusammenarbeit mit Wenglor entwickelt. (Bild: Scape Technologies A/S)

Greifen von Gepäckraumböden

Bei den Bin-Picking-Lösungen bei der BMW Group in Leipzig wird der Stationary Scanner verwendet. Der 3D-Scanner, der über den Behältern fixiert ist, bietet eine hohe Auflösung, einfache Installation und bis zu 30 Prozent kürzere Taktzeiten, da der Roboter während des Scannens weiterarbeitet und nicht in den Scanvorgang involviert ist. Für das Greifen der Teile benutzt Scape eine Standard Tool Unit, die auf dem Roboter montiert ist und standardisierte bzw. kundenspezifische Greifer für die Handhabung unterstützt. Um eine 100-prozentige präzise Anlieferung der Teile zu garantieren, werden die Handling-Tische für das Umgreifen von Teilen bei BMW für die Querträger verwendet. Die Lösung beinhaltet auch einen Mechanismus, um ineinander verhakte oder nicht erkannt Teile direkt zurück in die Behälter zu befördern, damit das System nicht stoppen muss. Bei dem Querträgersystem werden drei Teile in einer Halterung im Durchschnitt alle 15 bis 20s geliefert. Die hohe Präzision wird durch das erneute Greifen der Teile auf der Handling-Station und dem Drehen im Part Turner erreicht. Der Roboter greift die Teile aus den Behältern, nimmt sie nach der Orientierungskontrolle erneut auf und führt sie dann der Halterung zu. Im zweiten System wird ein Teil durchschnittlich alle 35s in die Halterung für den nächsten Prozess geliefert. In dieser Lösung werden für die Gepäckraumböden keine Handling-Tische benötigt, da die Teile strukturiert in einem Behälter gestapelt sind und somit direkt gegriffen werden können.