Software zur automatisierten Bestückung von Maschinen

Kommt die Bin-Picking-Revolution?

In der Produktionslogistik müssen Maschinen in definierter Art und Weise mit Rohmaterialen, Halbfertigteilen und Komponenten für die weitere Verarbeitung bestückt werden. Diese Ausgangsmaterialien befinden sich meist sortenrein, aber zufällig angeordnet in Behältern verschiedener Art. Derzeit bestücken vielerorts kostenintensive Mitarbeiter die Produktionsmaschinen von Hand, 3D-Bildverarbeitung und Robotik bieten hier aber neue Möglichkeiten zur Produktivitäts- und Qualitätssteigerung.

Ein Roboter entnimmt Bauteile gesteuert durch die Moonlower-Software von Euclid Labs. (Bild: Euclid Labs Srl)

Zur Automatisierung des eintönigen und augenscheinlich stets gleichen Arbeitsganges der Bauteilentnahme aus Behältern und der Bestückung von Maschinen sind Roboterarme mit zugehörigen Greifern nötig. Dabei stellen sich allerdings mehrere Herausforderungen:

- Die teils chaotisch in der Kiste liegenden Teile müssen einzeln als solche erkannt und lokalisiert werden.

- Der Roboter und sein Greifer benötigen eine geeignete Greifposition für das am günstigsten liegende Teil.

- Wurde das Teil gegriffen und hochgehoben, muss eine Sensorik erkennen, wie der Greifer das Teil tatsächlich hält. Nur so lassen sich die richtigen Anweisungen an den Roboter für die korrekte Ablage des Objektes an der Zielposition ableiten.

Dieser sogenannte Griff in die Kiste (engl.: Bin-Picking) bedarf also der Technik aus dem Bereich der 3D-Bildverarbeitung – optisch und mathematisch komplex und ebenso rechenaufwendig. Erst seit Kurzem sind dafür notwendige 3D-Sensoren mit ausreichender Auflösung und Geschwindigkeit, PCs mit benötigter Rechenleistung und Algorithmen zur automatischen Lage-Schätzung und Pfadplanung zu attraktiven Preisen auf dem Markt verfügbar.

Technische Hürden

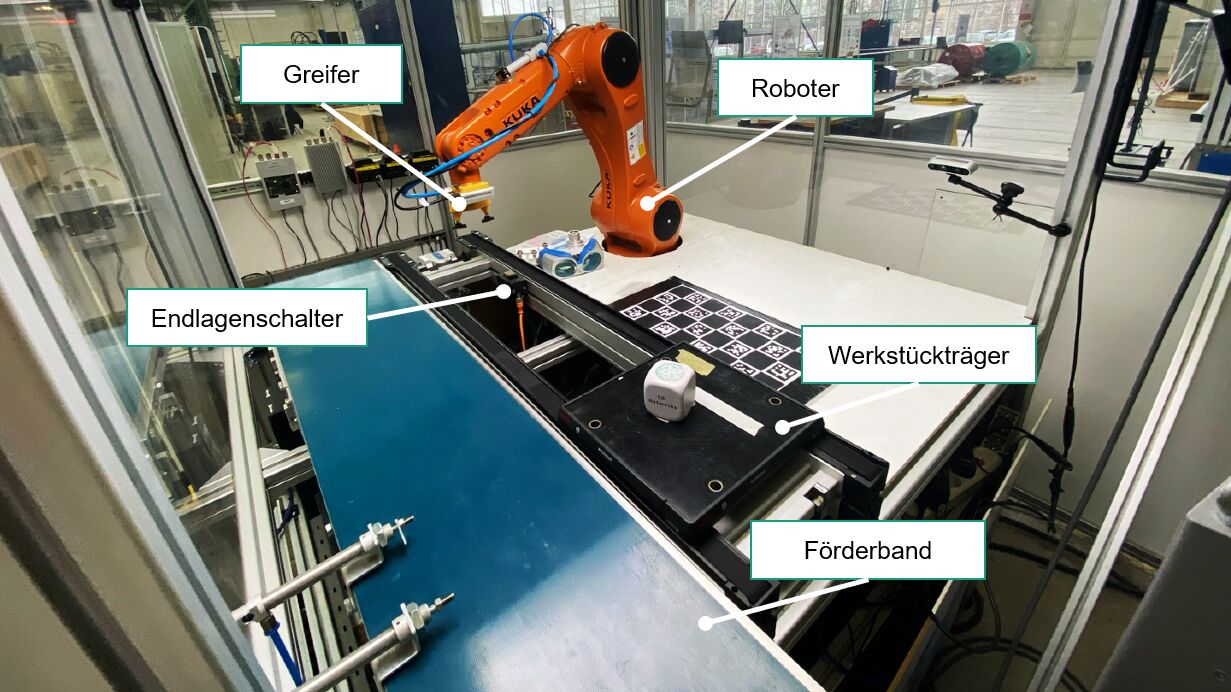

Ein Bin-Picking-System besteht aus einem Roboter, einem Greifer, der Teile in verschiedenen Positionen fasst, einem 3D-Sensor und umfangreicher Software. Diese muss die Teile im 3D-Bild lokalisieren, eine sichere Greifposition erkennen (falls möglich) und den Pfad des Roboterarmes planen, um Kollisionen des Armes und des gegriffenen Bauteils mit anderen Objekten in der Roboterzelle zu vermeiden. Software und 3D-Sensor sind prinzipiell für eine breite Vielfalt von Teilen universell anwendbar. Jede Aufgabe erfordert jedoch die Auswahl des geeigneten Roboters und des individuellen Greifers. Oft ist sogar die Entwicklung eines speziellen Greifers von Nöten, was die universelle Einsetzbarkeit von Bin-Picking-Systemen reduziert. Unterliegt die Lage der zu ergreifenden Teile in ihrem Behälter nur einer geringen Varianz und ist das maximale Gewicht im Vorfeld bekannt, erleichtert das die Auswahl und Entwicklung des Greifers.

Ausreichend hohe Effizienz?

Beim Griff in die Kiste liegen die Limitationen hauptsächlich in der Effektivität beim vollständigen Entleeren von Behältern und den Zykluszeiten. Im Allgemeinen lässt sich nicht sicherstellen, dass alle Teile gegriffen werden, ohne hohen Aufwand beim Greifer zu betreiben. Die Zykluszeiten erhöhen sich, wenn der Roboter häufig die Griffposition ändert. In vielen Anwendungen der Elektronik- und Kunststoffindustrie lassen sich die dortigen Anforderungen an das Robot-Bin-Picking kaum erfüllen, während in der Metallverarbeitung die aktuell üblichen Durchschnittszeiten von 6s je Zyklus mehr als ausreichend sind.