Produktion von Steckerverbindern

Prozesssicher zu vielen Varianten

Die Automation von Werkzeugmaschinen per Roboter kann bei einem vielfältigen Teilespektrum schnell zur Herausforderung werden. Das folgende Beispiel aus der Elektroindustrie zeigt aber, dass durchaus auch für schwierige Fälle die passende Lösung realisiert werden kann.

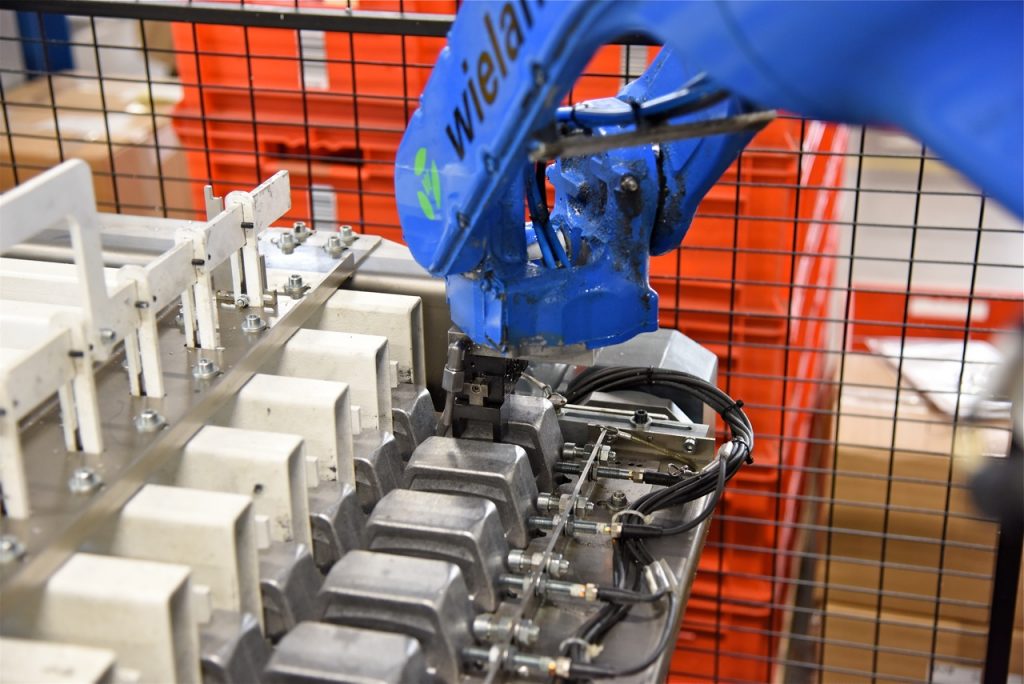

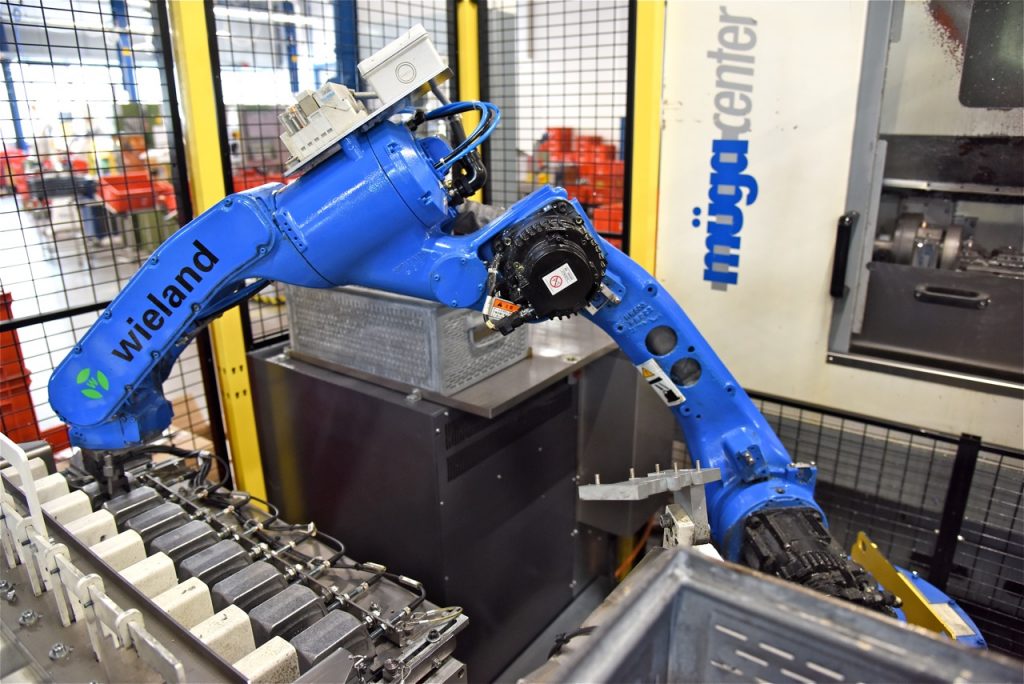

Wieland Electric setzt bei der Steckerproduktion auf eine automatisierte Zuführung per Handling-Roboter von Yaskawa. (Bild: Ralf Högel)

Bei der Produktion der Industriesteckerserie Revos von Wieland Electric übernimmt eine Müga-S500-CNC-Maschine die Bearbeitung der Gehäuseteile, die insbesondere Bohrungen und Gewinde umfasst. Die Be- und Entladung fand in der Vergangenheit in Handarbeit statt. Um hier Abhilfe zu schaffen, wurde das Unternehmen EGS Automatisierungstechnik beauftragt, das auf Automationslösungen für Werkzeugmaschinen spezialisiert ist. Zwei Faktoren erschwerten die Konzeption: die hohe Anzahl an Gehäusevarianten und das Arbeiten mit Schüttgut. Die Gehäuse kommen ungeordnet in Metallbehältern an und sollen die Anlage auch wieder entsprechend verlassen.

Zuführung und Teile-Handling

Das Zuführsystem Sumo Flexiplex von EGS, bei dem der Werkstücktransport über über mehrbahnige Staubänder erfolgt, stellte mit wenigen Modifikationen eine passende Lösung dar. Weil alle Varianten der Steckergehäuse zwischen 42,5 und 43,5mm breit sind, muss die Spurbreite bei einer Umrüstung nicht verstellt werden. Mit der unterschiedlichen Teilelänge und -höhe kommt die Zuführlösung ebenso problemlos zurecht wie mit den Sonderformen der Gehäuse. Lediglich ein Teileniederhalter musste zusätzlich montiert werden. Für sämtliche Handhabungsaufgaben innerhalb der Zelle kommt ein Motoman MH12 von Yaskawa zum Einsatz. Die Bestückung der Zuführung sowie die Bevorratung leerer Metallbehälter für bearbeitete Teile bleibt Aufgabe des Anlagenbedieners.

Automatische Beschickung

Im Automatikbetrieb greift der Roboter die Teile und legt sie in die Spannvorrichtung der Maschine ein. Sind nacheinander alle Nester bestückt, löst der Roboter die Spannung der Rohteile aus und gibt das Freigabesignal zur Bearbeitung. Die Maschine dreht daraufhin die beladene Seite ihres Schwenktisches in den Bearbeitungsbereich und gibt die Fertigteile in den Be- und Entladebereich des Roboters, von wo sie der Sechsachser in den bereitstehenden Metallbehälter versorgt. Folgende Aspekte der Umsetzung werden bei Wieland besonders geschätzt: Die hohe Prozesssicherheit, die schnellen Taktzeiten von vier Teilen pro Minute sowie die erreichbare Autonomie bis zu einigen Stunden.