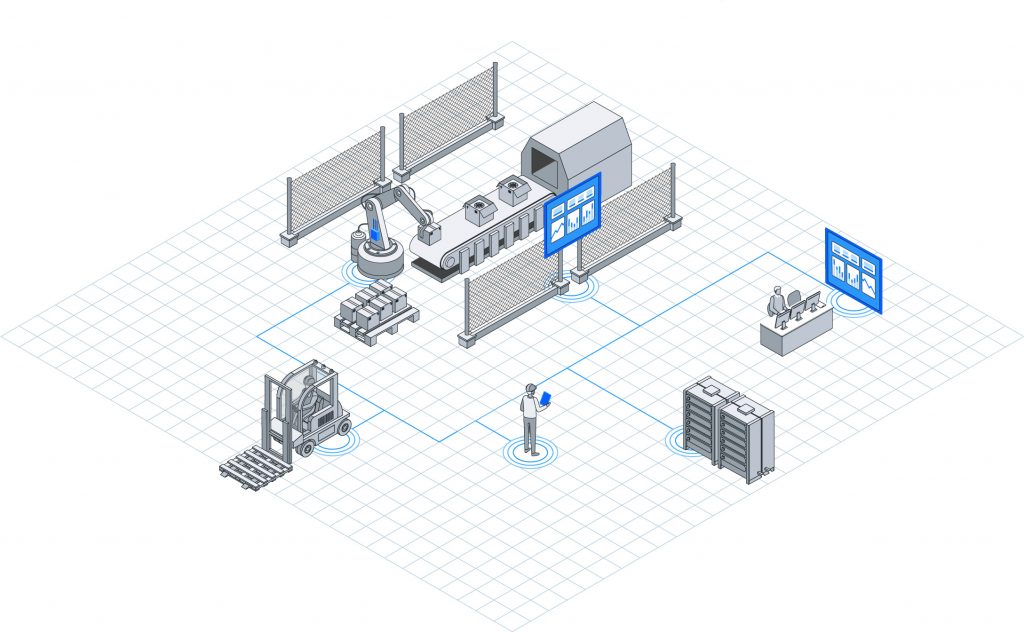

Anlage mit Pick&Place-Roboter zum Be- und Entladen

Prozessautomatisierung in drei Wochen

Roboter und vollautomatisierte Produktionen sind die Zukunft der Industrie. Doch die wenigsten Fabriken finden einen einfachen Zugang zu dem Thema. Neben der klassischen stellt auch die Prozessautomatisierung viele Unternehmen vor große Herausforderungen. Die Kooperation von Unchained Robotics, Codecentric und Actyx bietet nun einen einfachen Einstieg in die Fabrikdigitalisierung durch vollautomatische Lösungen.

Die Partnerschaft zwischen Unchained Robotics (Automatisierungsplattform), Codecentric (IT-Dienstleister) und Actyx (Prozessorchestriererungsplattform) kombiniert verschiedene Ansatzpunkte für Fabrikautomatisierung und Fabrikorchestrierung und verspricht, innerhalb von drei Wochen operativen Mehrwert auf den Shopfloor zu bringen. Ein Beispiel einer solchen Lösung ist die Verbesserung des Materialflusses in der Fabrik: Ein Roboter unterstützt das Be-und Entladen von Materialien an der Produktionsmaschine und durch eine Integration mit Intralogistik und ERP-System bekommen Gabelstaplerfahrer Push-Benachrichtigungen für einen koordinierten Just-in-time-Materialtransport an die Maschine. Zusätzlich bringt eine Visualisierung von Arbeitsfortschritt und Performance-KPIs volle Transparenz in den Prozess.

Mit Aufgabenteilung zur vollautomatischen Lösung

Unchained Robotics, Anbieter von kollaborierenden Robotern ist verantwortlich für den Robotikteil der Lösung. Ein Computervision-gestützter Pick&Place-Roboter ermöglicht das automatische Be-und Entladen von Materialien. Der flexible Cobot lässt sich durch I/O mit Produktionsmaschine und Förderband verknüpfen und kann in kurzer Zeit neue Bewegungen lernen. Das Technologie-Startup Actyx bringt mit der Actyx-Plattform Koordination und Prozessorchestrierung in die Lösung. So lassen sich Roboter und Produktionsmaschine schnell und einfach mit Gabelstaplerfahrer, ERP-System und Visualisierungs-Dashboard verbinden. Durch den Local-First-Ansatz der Plattform läuft die Software direkt auf lokalen Edge-Geräten (Tablets, Gateways, Scannern). Die Kommunikation zwischen den Instanzen geschieht automatisch peer-to-peer ohne zentralen Server, sodass die Entwickler sich auf das Programmieren der Domäne fokussieren können. Der IT-Dienstleister Codecentric bringt schließlich die Expertise der Fabrikdigitalisierung mit an den Tisch. Der Integrator ist verantwortlich für die eigentliche Softwareentwicklung und verbindet die relevanten Systeme und Komponenten zu einer vollautomatisierten Lösung. Sollen bereits bestehende Roboter in die Lösung eingebunden werden, übernimmt Codecentric die Integration.