End-of-Line-Verpackungsanlage

Schneller Formatwechsel

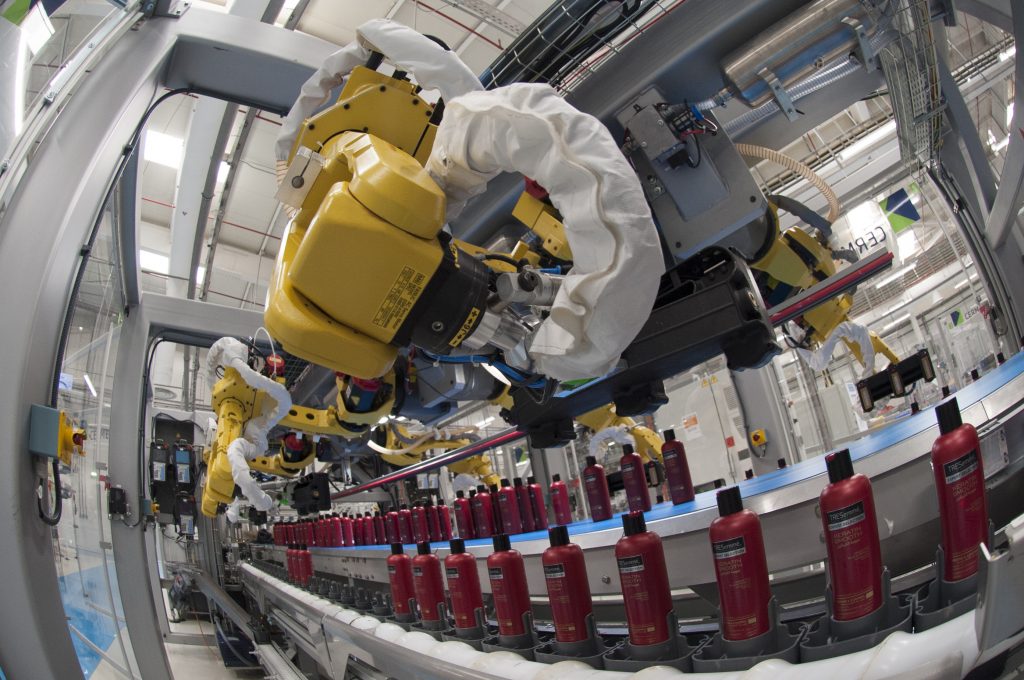

In der größten Fabrik für Körperpflegeprodukte im Nahen Osten und in Afrika wurde eine Anlage mit modularem Design benötigt, um mit platzsparenden und reaktiven Produktionslinien kürzere Markteinführungszeiten zu erhalten. Für die angestrebte Verarbeitung acht verschiedener Formate bei einer Produktionsleistung von 350 Produkten pro Minute und pro Anlage bei gleichzeitiger Verkürzung der zahlreichen täglichen Umrüstungen auf nur zehn Minuten kamen zwei robotergestützte End-of-line-Anlagen zum Einsatz.

Die Fabrik des britisch-niederländischen Unternehmens Unilever in Dubai produziert jährlich 500 Mio. Haar- und Körperpflegeartikel (bzw. 100.000t Flüssigprodukte) der Marken Dove, Fair & Lovely, Lifebuoy, Vaseline, Clear, TRESemme und Sunsilk. Sidel hat insgesamt 19 Maschinen für die verschiedenen Produktionslinien der 100.000m² großen Fabrik einschließlich Kartonpackern und Schrumpffoliensystemen für Hautcreme in Premiumdosen oder Gesichtscreme in Tuben geliefert. Zur Sicherstellung der End-of-line-Leistung ihrer beiden Verpackungsanlagen für Shampoos und Haarspülungen vertraute Unilever dem Engineering- und Roboter-Knowhow des Unternehmens und seiner Kapazität, die vorhandenen Lösungen so zu kombinieren und anzupassen, dass sie alle Spezifikationen erfüllen.

Komplexe Anforderungen

Sobald die Handhabung von Formflaschen Teil der End-of-line-Arbeiten ist, ist in der Regel die Gruppierung der Lose ein kritischer Punkt. Unilever wollte zwei Highspeed-Linien (350 Produkte/min) für acht verschiedene Behälterformate in zahlreichen Größen (100 bis 900ml), die für die zahlreichen Formatwechsel pro Tag maximal 10min benötigen. Jean-Philippe Beduneau, Strategic Key Account Director für Unilever bei Sidel, erklärt: „Wir konnten komplette End-of-line-Lösungen für wenig stabile Flaschen oder Flaschen mit komplexen Formen anbieten, für die eine Massenpufferung nicht in Frage kommt.“

Schnelle Umrüstungen

Sidel setzte für die Produktgruppierung Roboter ein, was den Konstrukteuren den Verzicht auf viele der normalerweise verwendeten Teile ermöglichte. Dieser Ansatz gewährleistet einen guten Zugang zum Herz der Maschine. Ferner entschieden sich Unilever und die Roboter- und Schrumpffolienexperten für ein Produktmanagement mit sechs Robotern und FlowDesigner, einer Lösung für Ablaufmanagement und Produktverfolgung, um eine kontinuierliche, schonende Handhabung der Flaschen und Vorbereitung der Lose zu erhalten. Diese Funktion ermöglicht die exakte Produktpositionierung auf dem Einlaufband des Schrumpffolienverpackers und schnelle Umrüstungen. Die Umrüstungen werden durch die Integration eines Universalgreifkopfs für alle acht Formate weiter vereinfacht. Zusätzlich haben die Designexperten eine gewichtsreduzierte Werkzeuglösung in 3D-Druck entwickelt, die durch eine Anpassung der Robotergröße den Energieverbrauch reduzieren kann. Um die Bedienung der komplexen Linie zu vereinfachen, können die Umrüstungen ohne jeden manuellen Eingriff direkt über das Bedienpanel konfiguriert werden.

Hohe Produktionsleistung

Die Packanlage ist eine gesicherte Pick&Place-Lösung mit einem Portal-Kartonpacker, der durch seine Werkzeug-Schnellspannsysteme schnelle und einfache Umrüstungen ermöglicht. Außerdem erreichen Kartonaufrichter und -versiegler eine Produktionsleistung von 40 Kartons/min. Und schließlich gewährleistet der stoßfreie Einlauf mit elektronischem Abstandhalter den Schutz der Produkte bei der Lagenvorbereitung des hohen Lagenpalettierers.