Schweiß-Cobot für das MIG/MAG-Schweißen

Höhere Produktivität, leichte Integration

Kleine und mittelständische Unternehmen sehen sich heute großen Herausforderungen ausgesetzt: hohem Kostendruck bei gleichzeitig größtmöglicher Fertigungsflexibilität, stark wachsendem Wettbewerb durch die Globalisierung und industrielle Automatisierung sowie einem immensen Fachkräftemangel. Der Einsatz eines Schweiß-Cobots kann helfen, die Produktivität des bestehenden Schweißer-Teams zu steigern und den wachsenden Fachkräftemangel zu kompensieren. Außerdem bietet der Roboterkollege durch manuelles Teachen, ein integriertes Sicherheitssystem und eine hohe Schweißgeschwindigkeit weitere Vorteile.

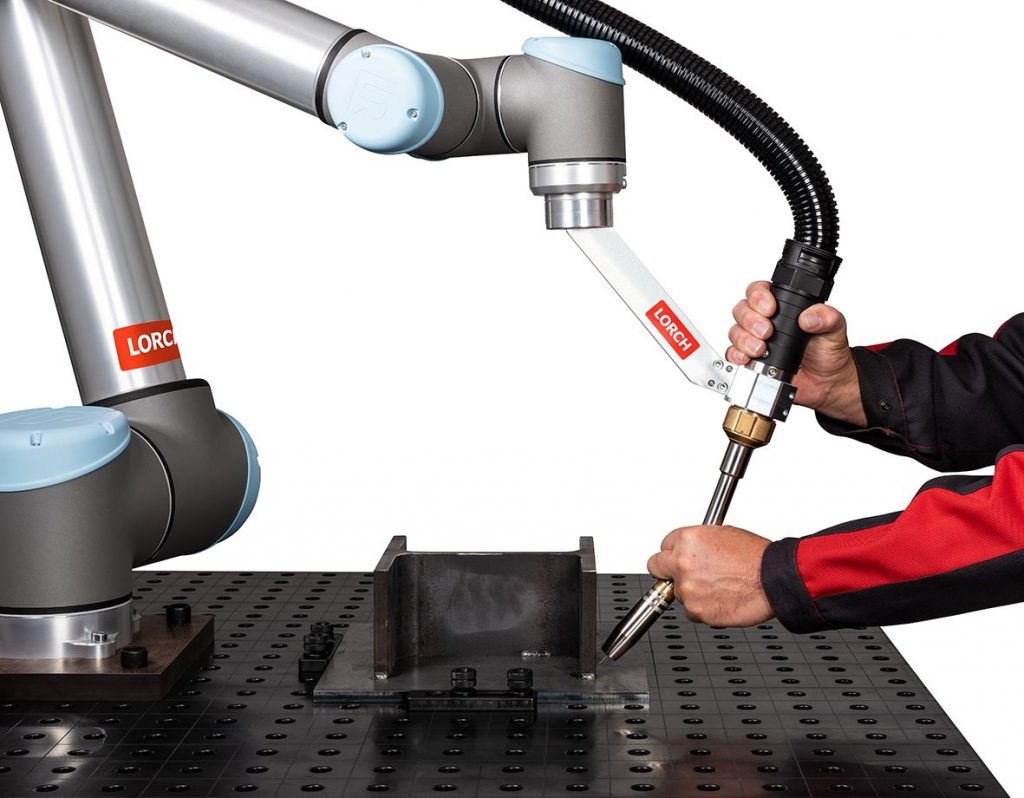

Der Schweiß-Cobot von Lorch lässt sich einfach teachen: Über die Free-DriveFunktion wird der Bedienarm per Hand an die Stelle bewegt, an der er starten und enden soll. (Bild: Lorch Schweißtechnik GmbH)

Resch Maschinenbau ist als Auftragsfertiger für die Lebensmittel-, Pharma-, Textil- und Druckindustrie tätig. Im Frühjahr 2018 hatte sich das Unternehmen für eine Cobot-Lösung entschieden. Auslöser für die Anschaffung des kollaborierenden Schweißroboters war ein Großauftrag von einem führenden Anbieter für professionelle Druckmaschinen. Mit dem eingesetzten Lorch Cobot Welding Package ist es jetzt möglich, Werkstücke ab 3mm a-Maß per MIG/MAG-Verfahren automatisiert zu schweißen, was sowohl eine Produktionssteigerung und Zeitersparnis als auch eine große Entlastung für die Schweißer bedeutet.

Einfache Installation und Integration

Nach knapp acht Monaten im Einsatz hat man im Unternehmen schon 40 Projekte an den Cobot-Kollegen übertragen. Bereits die Installation des Cobots war leichter als gedacht: Nach dem Aufbau und einem ersten Kennenlernen der Anlage konnte schon am zweiten Tag produktiv geschweißt werden. Das Programmieren des Roboters ist ebenfalls denkbar einfach. Durch die Leichtbautechnik – der Cobot wiegt knapp 30kg – und das integrierte Sicherheitssystem, das bei Berührung umgehend mit Stillstand des Roboterarms reagiert, kann der Schweiß-Cobot an jedem beliebigen Locharbeitstisch ohne Sicherheitszelle eingesetzt werden.

Vorteile des Schweiß-Cobots

Zum Einsatz kommt der Schweiß-Cobot bei Resch bereits ab Werkstücken mit der Losgröße 4 bis 5 und vor allem dann, wenn es sich um Wiederholteile handelt, die je nach Kundenauftrag über das laufende Jahr immer wieder produziert werden müssen. Bereits bei geringen Stückzahlen kann der Cobot seine Vorteile voll ausspielen. Im Vergleich zum Handschweißen ist der kollaborierende Roboter deutlich schneller. Werkstücke, die ansonsten bis zu 45min benötigen, sind jetzt in 5 bis 7min gefertigt. Es sind vor allem die weit geringeren Rüst- und Nacharbeitszeiten, die den Fertigungsprozess beschleunigen. Zudem dringt durch das schnellere Schweißen deutlich weniger Wärme in die Werkstücke ein, die sich dadurch kaum mehr verziehen. Das nachträgliche Richten der Werkstücke entfällt damit komplett – wertvolle Fertigungszeit wird gespart. Deutliche Vorteile bietet der Lorch-Cobot nicht nur beim Schweißen selbst, sondern auch der gesamte Produktionsablauf erhält eine neue Variabilität. Ist ein Schweißprojekt einmal programmiert, können die Wiederholteile zu jeder Zeit kurzfristig in den Fertigungsablauf aufgenommen werden.