Optimierung durch Simulation

Für Faulhaber haben Eutect und Mitsubishi auch eine größere Roboterlötautomation mit zwei Melfa-Robotern in einer Zelle entwickelt. Bei diesem Eutect-Projekt kam erstmals die 3D-Robotersimulationssoftware Melfa Works zum Tragen. Hierbei handelt es sich um ein Plug-in für das 3D-CAD-Programm SolidWorks, das das gesamte Melfa-Roboterprogramm unterstützt. Darüber hinaus umfasst das Tool eine umfangreiche Library mit Greifern, Sensoren und anderen Komponenten zur Simulation aller Prozesse im Inneren der Arbeitszelle sowie zur Analyse von Kollisionskonturen. Mithilfe der Simulationssoftware können alternative Roboterprogramme so lange getestet und abgestimmt werden, bis die größtmögliche Effizienz und Leistung erreicht sind. „Ein Tag Simulations- und Modellierungsarbeit kann 21 Tage Versuch und Irrtum an der echten Maschine ersparen“, so Fehrenbach. „Zudem kann man dem Kunden schon vorher zeigen, wie seine Lötzelle später aussehen wird, und sogar die Taktzeiten realistisch berechnen.“

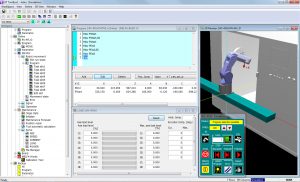

Mit der Simulationssoftware Melfa Works von Mitsubishi Electric lassen sich hochkomplexe

Roboteranwendung planen und realisieren. (Bild: Mitsubishi Electric Europe B.V.)

Lösung für die Automobilindustrie

Bei einem weiteren Projekt wandte sich ein Hersteller von Automobilelektronik mit einem eigenen Gestaltungsvorschlag für eine Lötanwendung an Eutect, wofür 12m² Stellfläche vorgesehen waren. Mithilfe eines Melfa-Sechsachsers vom Typ RV-7FM-D1-S15 und einer gründlichen virtuellen Prüfung und Simulation gelang es, die Stellfläche bei gleicher Funktionalität deutlich zu verringern. Drei Prozesse – Inject-Flussmittelauftrag, Infrarot-Vorheizen und Löten – konnten mit Zeitüberschneidung auf einer Fläche von 3m² untergebracht werden, also einem Viertel der vom Kunden ursprünglich eingeplanten Stellfläche. Zudem konnte auch die Maschinentaktzeit reduziert werden. Dazu Fehrenbach: „Angesichts der Tatsache, dass unsere Arbeitszellen rund um die Uhr im Dreischichtbetrieb laufen, ist das ein überzeugendes Verkaufsargument.“ Der Generalunternehmer für die gesamte Produktionslinie war die Firma Engmatec. Sie sorgte für die nahtlose Integration der Maschine. In der Produktionslinie des Automobilzulieferers kommen vor und nach dem Lötvorgang weitere Melfa-Roboter zum Einsatz, z.B. in den Bereichen Handling, Zuführung und Einbau der Leiterplatten. Die Taktzeit für das Löten beträgt pro Leiterplatte 4,5s und beinhaltet auch den Prüfvorgang nach Fertigstellung mit Mitsubishi-Electric-Scaras.

Erfolgreiche Partnerschaft

Die Robotersparte von Mitsubishi Electric ist auf kompakte, leichte und schnelle Kinematiken spezialisiert, die sehr gut zu den Anforderungen von Eutect passen. „Wir arbeiten jetzt seit fast zehn Jahren mit den Ingenieuren von Mitsubishi Electric zusammen“, zieht Fehrenbach Bilanz. „Dabei schätzen wir neben der Qualität der Komponenten, Controller und Software vor allem den persönlichen Zugang und den erstklassigen Support.“ Eutect schätzt neben der einfachen mechanischen Integration der Melfa-Roboter auch die Kompaktheit des Roboter-Controllers. Auch den Zusatznutzen des Angebots in Form der Simulationssoftware, die Unterstützung bei der HMI-Entwicklung, aber auch die Branchenkenntnisse, die Know-how-Ressourcen und die engagierte Kundenunterstützung von Mitsubishi Electric nimmt Eutect gerne in Anspruch. Pluspunkte sind darüber hinaus auf Seite der Roboterprogrammiersoftware zu finden: Ihre hohe Anwenderfreundlichkeit ist ein weiterer Anreiz für Kunden, sich für eine Eutect-Lösung zu entscheiden, eine Umprogrammierung des Roboters und die Anpassung der Zelle an zukünftige Aufgaben ist unkompliziert und ohne externe Hilfe möglich.