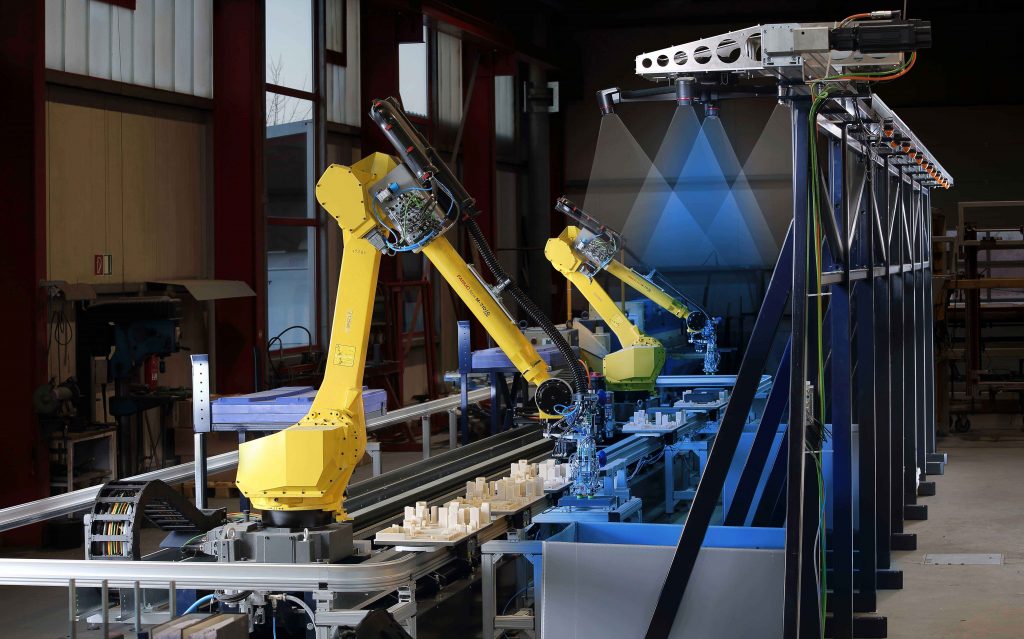

3D-Bin-Picking-Lösung mit zwei Robotern und Vision-System

Automatisierte Kommissionierung

Die Vereinzelung von chaotisch bereitgestellten Teilen ist zeit- und kostenintensiv. Bei den meisten Werkstücken kann der Einsatz von Bin Picking und Robot Vision jedoch Taktzeiten reduzieren und Personalkosten sparen. Die 3D-Daten der Werkstücke und der Greifer können durch das Vision-System eingelesen und je nach Ausrichtung der Teile direkt Greifstrategien zugeordnet werden.

Bei Tür- und Torspezialist Hörmann entnehmen zwei Fanuc-Roboter mit Vision-System auf einer Linearachse die Produktkomponenten aus Großladungsträgern. (Bild: Ulrich Rotte Anlagenbau und Fördertechnik GmbH)

Nahezu jedes produzierende Gewerbe kennt die folgende Aufgabenstellung: Werkstücke, die als Schüttgüter angeliefert und automatisiert weiterverarbeitet werden sollen, müssen im ersten Schritt vereinzelt werden. Das geschieht heute noch vorwiegend von Hand, eine monotone, körperlich belastende und teure Angelegenheit, für die immer häufiger kein Personal mehr gefunden wird. Neben dem Fachkräftemangel verschärfen Quarantänen und Krankheitsausfälle in der derzeitigen Corona-Krise das Tagesgeschäft. Das verstärkt den Wunsch der Unternehmen nach mehr Flexibilität und Unabhängigkeit in der Produktion. Wie lassen sich also die Prozesse in der manuellen Kommissionierung hinsichtlich Effizienz und Effektivität verbessern?

Die zwei Fanuc-Roboter übernehmen mit ihren Universalgreifern das Picken der Werkstücke und das Kommissionieren auf Werkstückträgern. (Bild: Ulrich Rotte Anlagenbau und Fördertechnik GmbH)

3D-Bin-Picking als Lösungsansatz

Das Unternehmen Ulrich Rotte Anlagenbau und Fördertechnik hat sich eine kundenindividuelle Automatisierung von Produktionsprozessen zur Firmenphilosophie gemacht. „Wo die Maschinenhersteller nicht ihren Standard umsetzen können, kommt die Firma Rotte ins Spiel“, so der geschäftsführende Gesellschafter Benedikt Rotte. Das Unternehmen befasst sich seit Langem mit Themen wie Robotertechnik oder Industrie 4.0 und bietet Anlagen aus einer Hand mit hoher Fertigungstiefe, abgestimmt auf neue Fertigungsprozesse. Über die letzten Jahre und Jahrzehnte wurde Knowhow aufgebaut, das immer wieder in neue Projekte einfließt. „Vor dem Hintergrund des hohen Qualitätsanspruchs der Verbraucher und des Mangels an Personal, streben viele Branchen einen höheren Automatisierungsgrad an“, so Markus Hengst, Vertriebsleiter. Auch der Tür- und Torspezialist Hörmann stellt sich mit dem Wunsch nach einer roboterautomatisierten Kommissionierung diesen Herausforderungen. Rotte unterstützt ihn mit der Planung und Umsetzung, um seinem Kunden zu ermöglichen, dem wachsenden Kostendruck entgegenzuwirken. Zu Beginn der Projektierung wurde deutlich, dass die Anforderungen des Kunden am besten durch eine 3D-Bin-Picking-Lösung erfüllt werden können.

Komplexität greifbar machen

Da der sogenannte Griff in die Kiste zu den schwierigsten Aufgabenstellungen in der Robotik zählt, werden im Rotte-Technikum während der Projektierung Machbarkeitsstudien an den Werkstücken durchgeführt. In der eigens dafür entwickelten Roboterzelle wird geprüft, ob der Roboter so programmiert werden kann, dass unsortierte kundenspezifische Produkte aus Kisten oder Gitterboxen gegriffen werden können. Dabei müssen die teils chaotisch liegenden Teile einzeln als solche erkannt und lokalisiert werden. Der Roboter und sein Greifer benötigen außerdem eine geeignete Greifposition für das am günstigsten liegenden Teil. Bei der Prüfung der Machbarkeit gibt es verschiedene Testszenarien, wie das Zuführen, Bestücken oder Einlagern. Alle Ergebnisse werden protokolliert, Taktzeiten werden analysiert und ein Lösungskonzept erarbeitet.