Spanende Bearbeitung mit Industrierobotern

Herausforderungen bei der Roboterbearbeitung

Im Bereich leicht zerspanbarer Materialien und großvolumiger Bauteile besteht der Wunsch, Industrieroboter als kostengünstige Alternative zu herkömmlichen Werkzeugmaschinen einzusetzen. Das ist vor allem auf das deutlich günstigere Verhältnis von Arbeitsraum zu Investitionskosten und die hohe Flexibilität zurückzuführen. Bis heute werden Industrieroboter jedoch nur in begrenztem Umfang für die spanende Bearbeitung eingesetzt. Da die Zerspanung ein Bearbeitungsprozess mit hoher Wertschöpfung ist, besteht besonderes Interesse, diesen Bereich zu erschließen.

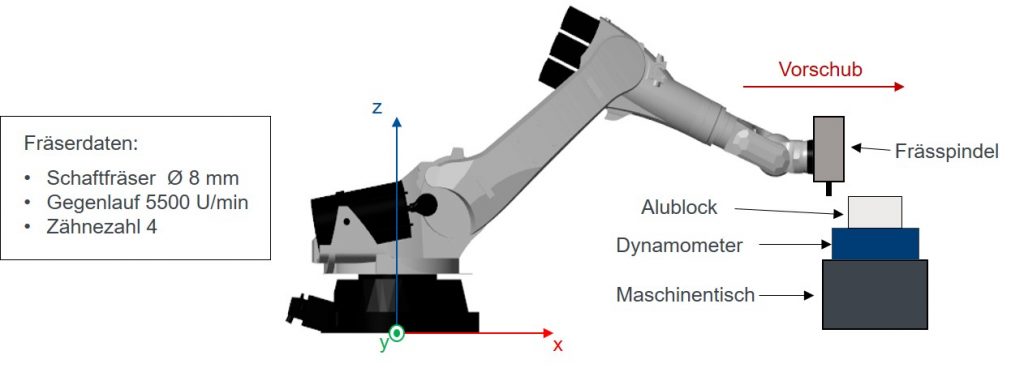

Schematischer Versuchsaufbau für nachfolgende Messungen mit zugrundeliegendem Weltkoordinatensystem (Bild: ISW Universität Stuttgart)

In den letzten Jahrzehnten wurden Industrieroboter in verschiedenen industriellen Anwendungen eingesetzt, um den Automatisierungsgrad zu erhöhen und dadurch die Wettbewerbsfähigkeit zu verbessern. Die Sparte der Industrierobotik wird als ein wichtiger Teil des Fortschritts in der Fertigungsindustrie angesehen. Ihr wird von der International Federation of Robotics eine weltweite Wachstumsrate von 14 Prozent pro Jahr bis 2021 vorhergesagt. Aufgrund des deutlich günstigeren Verhältnisses von Arbeitsraum zu Investitionskosten besteht der Wunsch, die traditionellen Anwendungsgebiete von Industrierobotik, wie z.B. Handhabung oder Schweißen, durch die spanende Bearbeitung zu erweitern. Der signifikante Unterschied zwischen den traditionellen Anwendungsgebieten von Industrierobotik und der Bearbeitung sind die durch den Bearbeitungsprozess entstehenden Kräfte. Die Gründe warum zum heutigen Zeitpunkt jedoch nur wenige Roboterbearbeitungszentren zum Einsatz kommen, sind die im Vergleich zu konventionellen Werkzeugmaschinen geringere Bahngenauigkeit und hohe Schwingungsanfälligkeit. Durch die serielle Kinematik, die für den großen Arbeitsraum verantwortlich ist, addieren sich die Fehler der einzelnen Gelenke vektoriell auf. Dies führt dazu, dass bereits geringe Fehler in den ersten Achsen zu großen Abweichungen am Tool Center Point führen.

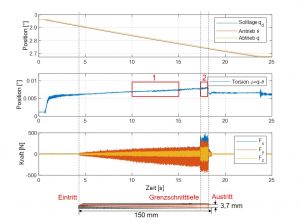

Zeitlicher Verlauf signifikanter Größen eines KR210-2-Roboters von Kuka beim Fräsen eines Halbkeils in Aluminium (Bild: ISW Universität Stuttgart)

These: Getriebe als Hauptursache für geringe Bearbeitungsqualität

Im Vergleich zu einer Werkzeugmaschine für die Metallbearbeitung liegen die ersten mechanischen Eigenfrequenzen eines Industrieroboters ungefähr zehnmal niedriger. Da in der Robotik Getriebe mit hoher Übersetzung bei geringem Bauraum benötigt werden, kommen zumeist Harmonic-Drive- oder Zykloidgetriebe zum Einsatz. Diese Getriebe weisen eine gegenüber den Strukturelementen geringere Steifigkeit auf. Infolgedessen liegt die Annahme nahe, dass die Getriebe die Hauptursache für die vergleichsweise geringe Bearbeitungsqualität sind. Für den experimentellen Nachweis wurde am ISW ein KR 210-2 von Kuka um Geber nach dem Getriebe ergänzt. Diese können in Kombination mit den Motorgebern dazu verwendet werden, die Getriebefehler aufzunehmen und anschließend etwaige Kompensationsstrategien zu entwickeln. Der Industrieroboter hat eine Nenntraglast von 210kg und ein Arbeitsbereichsvolumen von 45m3. Zu diesem Zweck wurde ein Halbkeil mit Vorschub in positive x-Richtung in einen Block aus kurzspanendem Aluminium gefräst. Die auftretenden Prozesskräfte wurden mittels eines Dynamometers, auf dem das Werkstück fixiert wurde, gemessen. Darüber hinaus wurde der auftretende Torsionswinkel zwischen An- und Abtrieb des Getriebes der ersten Achse aufgezeichnet.

Messergebnis bestätigt These

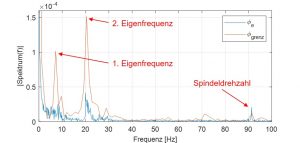

Mit dem Beginn des Abfahrens der Trajektorie ist das Hystereseverhalten des Getriebes der ersten Achse im Torsionswinkels ersichtlich. Der Eintritt des Fräsers in das Material und die über den Keil zunehmende Zustellung führt zu einem näherungsweisen, proportionalen Anstieg der Amplitude der Prozesskräfte, sowie des Torsionswinkels. Mit dem Erreichen der Grenzschnitttiefe bei einer Zustellung von ungefähr 3,3mm ist eine schlagartige Erhöhung der Prozesskräfte erkennbar. Die durch den Fräsprozess verursachten periodischen Anregungen reichen dabei aus, um den Roboter in Selbsterregung zu versetzen. Die Fourier-Analyse des Torsionswinkels für die Stellen, vor und nach dem Erreichen der Grenzschnitttiefe, bestätigt diese Interpretation. Im Spektrum ist u.a. die Spindelfrequenz bei circa 91,7Hz ersichtlich. Darüber hinaus zeigt das Spektrum mit Erreichen der Grenzschnitttiefe eine sprungartige Erhöhung der Amplituden der ersten zwei Eigenfrequenzen der ersten Achse. Diese Schwingungen führen zur Abweichung von der Solltrajektorie, zu einem massiven Anstieg der Prozesskräfte und zu einer verringerten Oberflächengüte des Werkstücks. Der Austritt des Fräsers aus dem Material resultiert in einem massiven Abfall der Schnittkräfte. Das ist sowohl im Kraftverlauf als auch im sprungförmigen Verlauf des Torsionswinkels der ersten Achse erkennbar. Damit kann die These der Getriebe und deren Elastizität als Hauptursache für die geringe Bearbeitungsqualität von Industrierobotern im Vergleich zu Werkzeugmaschinen messtechnisch bestätigt werden.