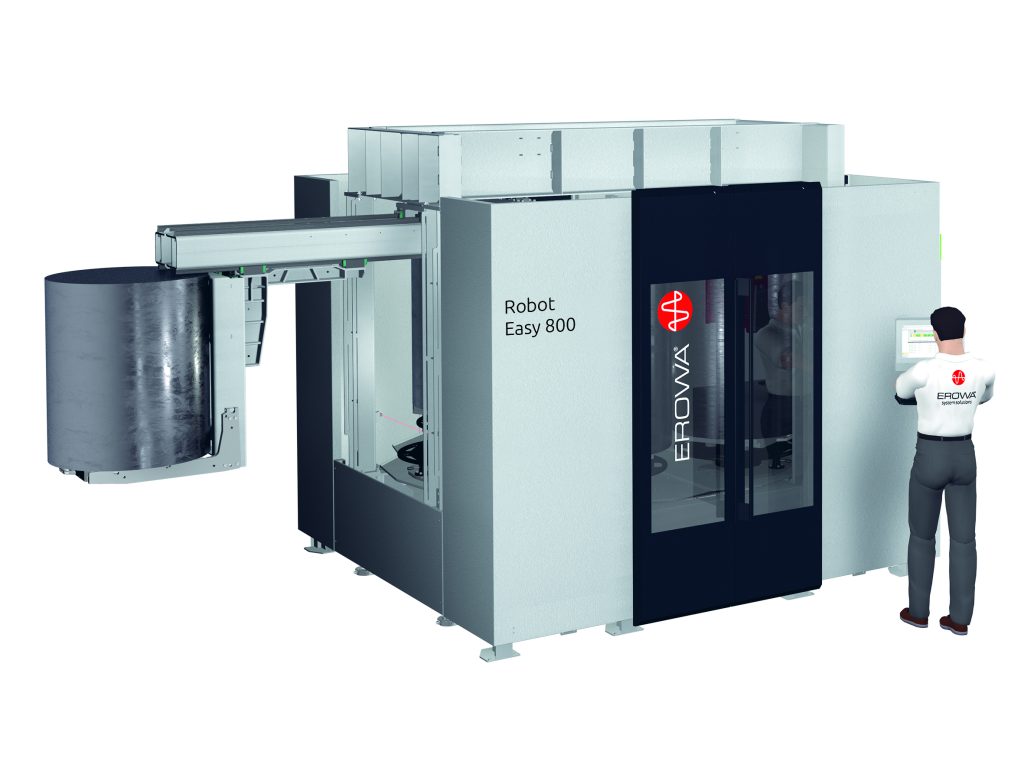

Kompaktes Beladegerät für große Werkstücke

Transferleistung bis 800kg

Große und schwere Werkstücke automatisch und zuverlässig auf Bearbeitungsmaschinen zu laden, stellt einige Anforderungen an ein Handling-System. Das Beladegerät für große Werkstücke von Erowa zeichnet sich durch kompakte Bauweise, hohe Konfigurierbarkeit und eine Transferleistung bis 800kg aus. So lässt sich eine CNC-Fertigungsmaschine mit überschaubarem Aufwand zur automatisierten Fertigungszelle umgestalten.

Werkstücke mit einem maximalen Gewicht von 800kg und einer Größe von z.B. 850x1000mm im Durchmesser werden beim Robot Easy 800 von Erowa sicher und zuverlässig auf die Fertigungsmaschine geladen. Der Roboter eignet sich vor allem, um die Paletten des MTS-Systems des Unternehmens zu bewegen. Diese werden vor allem im Bereich Fräsen und Schleifen eingesetzt. Das Werkstückmagazin kann nach Bedarf mit bis zu 12 Magazinplätzen konfiguriert werden. Das ist möglich mit den MTS-400-Werkstückträger-Paletten (400x460mm). Die maximale Magazinkapazität beträgt 6,4t.

Schnelle Inbetriebnahme

Mit seiner kompakten Monoblockbauweise von 9m² Standfläche, ist der Robot Easy 800 in kurzer Zeit bedarfsgerecht an der Maschine positioniert, installiert und betriebsbereit. Auf einem zentralen Rüstplatz werden die zu bearbeitenden Werkstücke vorbereitet. Mit dem Säulen-Schwenkkran und dem LiftGear-Greifer werden die palettierten Werkstücke sicher und zuverlässig in das Robotermagazin geladen. Die praktische Vorzentrierung hilft bei der präzisen Palettenpositionierung.