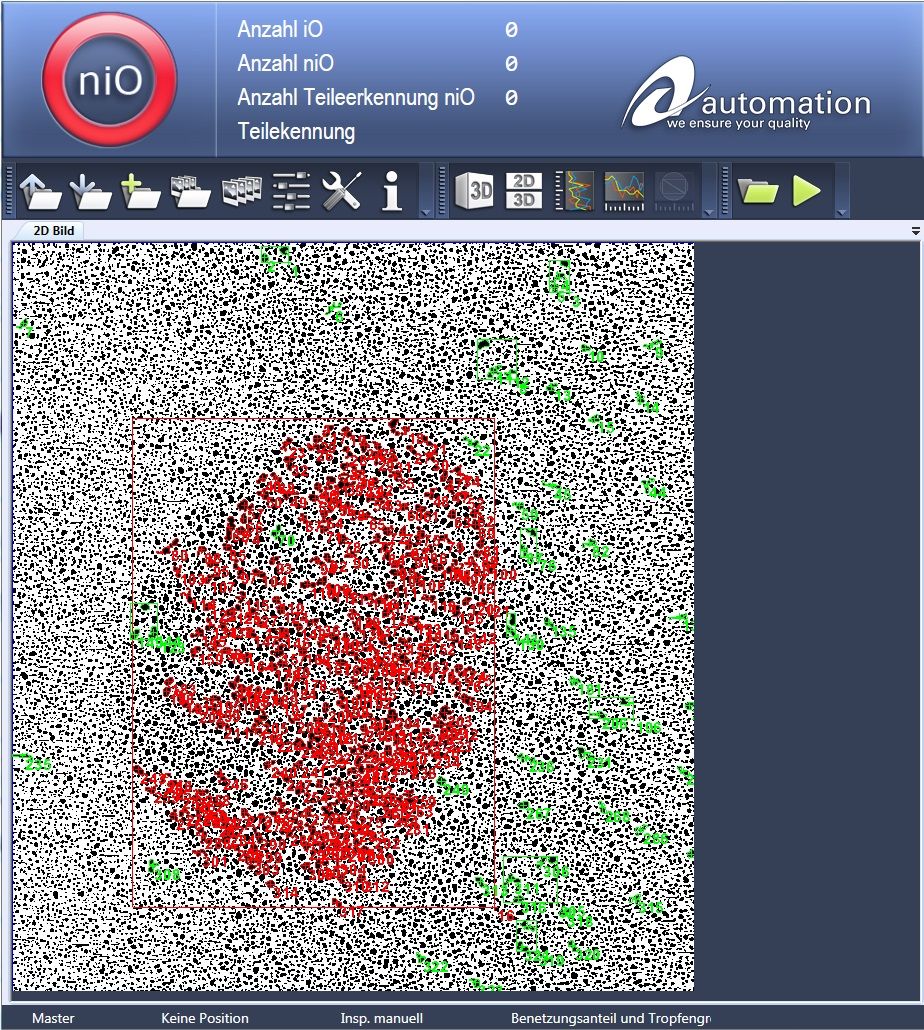

Das entstandene Tropfenmuster wird von einem Kamerasystem erfasst und sekundenschnell ausgewertet. In diesem Fall wurde ein Fingerabdruck erkannt. (Bild: Automation W+R)

Feinste Tröpfchen zur Oberflächenprüfung

Das Verfahren basiert auf einem Patent des Fraunhofer-Instituts für Fertigungstechnik und Angewandte Materialforschung (IFAM) zur Auswertung der Benetzbarkeit von Oberflächen. Automation W+R hat die exklusive Lizenz zur Nutzung dieses Patents. Die Funktionsweise des Inline-Prüfsystems: Ein Ultraschallzerstäuber erzeugt ein definiertes Wasseraerosol aus Reinstwasser, das mit einer Breite von rund 10cm auf die Probenoberfläche aufgesprüht wird. Die Probe wird dabei z.B. über einen Linearantrieb mit üblicherweise rund 100mm/s unter dem Zerstäuber hindurch bewegt, um einen gleichmäßigen Auftrag des Aerosols zu gewährleisten. Die erforderliche relative Bewegung zwischen Probe und Zerstäuber lässt sich laut Cherrier je nach den vorliegenden Einsatzbedingungen auch über einen Roboter realisieren, der das System über das zu prüfende Bauteil führt. „Pro cm² entstehen auf diese Weise 1.000 bis 2.000 Tröpfchen mit einem durchschnittlichen Durchmesser von 100µm.“ In Abhängigkeit von der Oberflächenenergie der zu prüfenden Oberfläche bildet sich bei diesem Vorgang ein charakteristisches Tropfenmuster, das automatisch von einem Kamerasystem erfasst und mittels Bildverarbeitung sekundenschnell ausgewertet wird. Ob eine Oberfläche die Kriterien der nachfolgenden Prozessschritte erfüllt, lässt sich dann anhand der Tropfenverteilung erkennen. Durch die Angabe von Sollwerten ist es somit möglich, die Wirksamkeit einer Vorbehandlung wie z.B. einer vorangegangenen Reinigung oder Oberflächenaktivierung auszuwerten oder Verschmutzungen auf der Oberfläche zu erfassen. Solche Kontaminationen können durch Trennmittelreste, Öle, Fette oder sogar durch Fingerabdrücke entstehen und dafür sorgen, dass Klebungen nach einer gewissen Zeit versagen oder Lackierungen vorzeitig abblättern. Mögliche Folgen sind visuelle oder funktionale Defekte des Endprodukts wie Lackblasen an Fahrzeugen oder nicht haftende Bedruckungen, die z.B. bei Etiketten für Medikamente in der Pharmaindustrie auf keinen Fall auftreten dürfen.