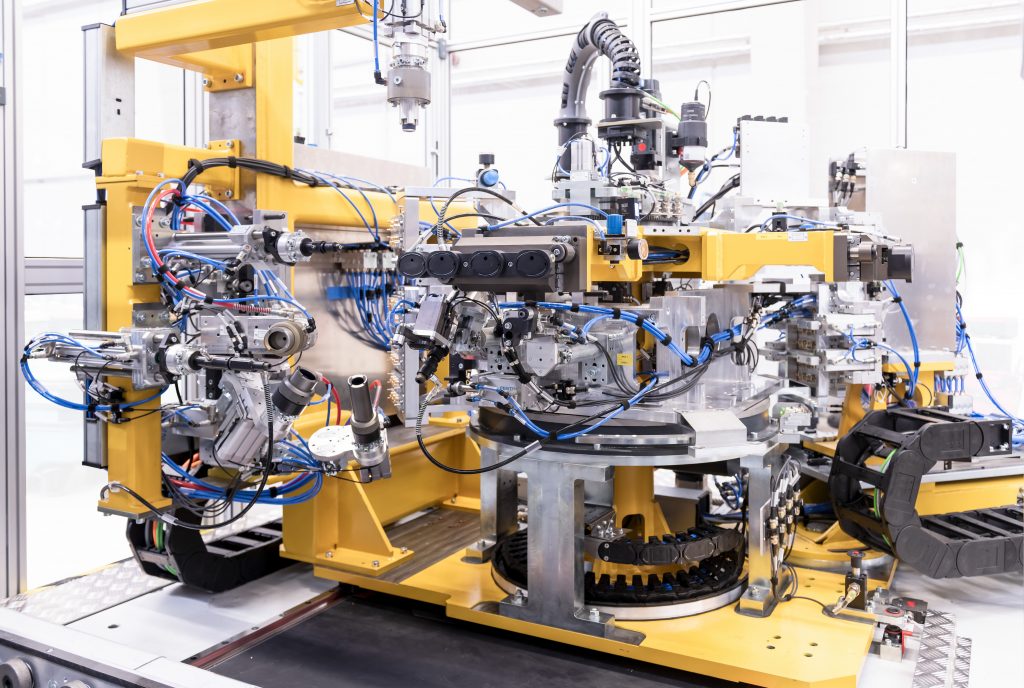

Vollautomatisches Lecktestsystem

Kuka hat bei Hall ein vollautomatisches Testsystem zur Prüfung zweier Motorengenerationen realisiert. Hierzu wurde sowohl auf der Einlassseite als auch auf der Auslassseite des Motors ein Drehtisch montiert. Der Öl- und Wasserraum des Motors wird mit Druckluft geprüft, wohingegen zur Prüfung der Kraftstoff-Rail Helium zum Einsatz kommt. Die Dichtheitsprüfung mit Helium bietet eine effiziente Prüfung auf kleine Leckraten mit hoher Zuverlässigkeit, unabhängig von Temperatur und Luftfeuchtigkeit.

Hier wird zunächst die Kraftstoff-Rail mit 10bar Helium befüllt, um Grobleckagen zu detektieren. Nun kommt der Schnüffelroboter zum Einsatz. Ausgestattet mit einer Schnüffellanze überprüft er sämtliche Verschraubungen. Das Konzept ermöglicht, dass Verschraubungen nicht nur punktuell, sondern auch halbkreisförmig mit geringen Abständen überprüft werden können.