Montagelinie für verschleißfreie Bremsen mit Cobot

Vom Flaschenhals zum Taktgeber

In der Montagelinie für verschleißfreie Bremsen bei Voith sorgt ein UR5e-Cobot von Universal Robots für eine flexible Produktion, kurze Taktzeiten und trägt so zur Sicherung des Produktionsstandorts bei. Der Roboterarm verbindet an der Hauptmontagelinie, die bisher als Engpassstation galt, drei Baukomponenten für die Bremsen. Da es dabei zwei Typen von Anschlägen gibt, ist beim Cobot zudem eine Messvorrichtung montiert, die den Durchmesser ermittelt. So identifiziert der Roboter eigenständig den korrekten Typ und wählt ihn für die Weiterverarbeitung aus.

Ein UR5e-Cobot von Universal Robots sorgt in der Produktion von Voith für kurze Taktzeiten und trägt zur Sicherung des Produktionsstandorts bei. (Bild: Universal Robots A/S)

In Garching stellt Voith überwiegend Antriebselemente für den Straßen- und Schienenverkehr her. Die Mitarbeiter nutzen moderne Automatisierungstechnologien, um eine konstant hohe Qualität sowie kurze Taktzeiten zu gewährleisten. Zu Beginn waren dabei im Werk ausschließlich klassische Industrieroboter im Einsatz. Mit der Zeit zeigte sich jedoch, dass die Lösungen immer kurzfristiger auf neue Anforderungen reagieren mussten. „Wir brauchten einen Roboter, der einfach zu implementieren und zu bedienen ist, damit wir ihn schnell an neue Aufträge anpassen können“, sagt Mustafa Kandemir, Supervisor Assembly Development bei Voith. „Zusätzlich sollte er sich nahtlos in das Produktionsdesign einfügen, ohne dass wir dafür die Montage- oder Fertigungslinien ändern müssten. Unser Systemintegrator Voith Robotics hat uns auf die kollaborierenden Roboter von Universal Robots aufmerksam gemacht. Sie waren für uns aufgrund unserer definierten Anforderungen die passende Wahl.“

Cobot an der Hauptmontagelinie

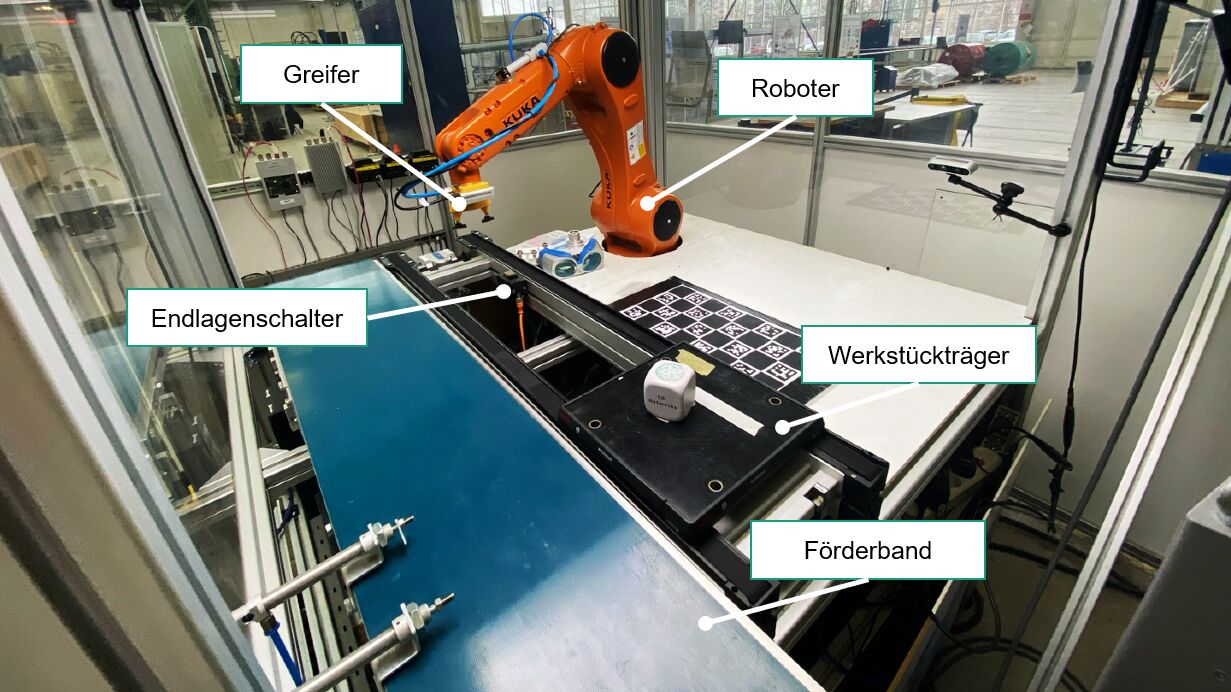

Seit einigen Monaten unterstützt ein UR5e von Universal Robots die Mitarbeiter an der Montagelinie für verschleißfreie Bremsen, sogenannte Retarder. Die rein mit Wasser betriebenen Bremsen werden in Nutzfahrzeugen wie LKWs verbaut. Der Roboterarm verbindet an der Hauptmontagelinie, die bisher als Engpassstation galt, drei Baukomponenten für die Bremsen. Dafür entnimmt er im ersten Schritt eine Feder und legt sie in eine Zwischenablage. Anschließend greift der UR-Cobot eine von zwei Anschlagsvarianten und hebt sie in eine Prüfstation. „Das ist eine Besonderheit an dieser Applikation: Da wir zwei Typen von Anschlägen haben, ist beim Cobot eine Messvorrichtung montiert, die den Durchmesser ermittelt“, erklärt Kandemir. „So identifiziert der UR5e eigenständig den korrekten Typ und wählt ihn für die Weiterverarbeitung aus.“ Im letzten Schritt entnimmt der Cobot eine Zentralschraube und fügt alle drei Teile zusammen, bevor er sie in die automatisierte Schraubstation nebenan legt. Für das Aufnehmen der unterschiedlichen Werkteile ist am Roboterarm ein Greifer von Robotiq angebracht. „Die Finger des Endeffektoren konnten wir flexibel anpassen, sodass der UR5e alle Komponenten sicher und präzise bewegen kann“, sagt Kandemir. Peripheriegeräte, wie die im UR+-Ökosystem angebotenen Komponenten, erweitern das Einsatz- und Leistungsspektrum der Roboter und ermöglichen es, Anwendungen individuell zu automatisieren. Heute benötigt der Roboterarm bei Voith für den gesamten Fügeprozess 25s. „An der Station herrscht ein hohes Tempo, da wir klar definierte Vorgaben für die Taktzeiten haben. Aufgrund der Automatisierungslösung können wir diese wieder problemlos einhalten,“ berichtet Kandemir.

Der UR5e.Cobot unterstützt die Mitarbeiter an der Montagelinie für verschleißfreie Bremsen. (Bild: Universal Robots A/S)

In wenigen Minuten umgerüstet

Bevor der Cobot die Fügetätigkeit übernahm, mussten seine menschlichen Kollegen die monotone und unergonomische Arbeit verrichten. Auf lange Sicht können die Bewegungen durch ungünstige Haltungen zu gesundheitlichen Schäden führen. „Zusätzlich war der Zeitdruck an dieser Station sehr hoch und die Tätigkeit nicht besonders abwechslungsreich“, erzählt Osman Kizilkaya. Der Supporting Process Optimizer arbeitet regelmäßig mit dem Roboter zusammen. „Der Cobot ist für uns Mitarbeiter eine große Entlastung. Uns hat dabei vor allem die einfache Programmierung überrascht: Ohne Vorkenntnisse kann jeder von uns den Cobot in Betrieb nehmen und anpassen. Die schnellen Erfolge, die wir damit erzielen, motivieren uns.“