Neue Einsatzfelder für Roboter durch einfache Integration

Von der einfachen Maschine zum flexiblen Helfer

Der Markt für Roboter entwickelt sich rasant. Wo es früher nur große Industrieroboter in den Produktionsstraßen gab, sind in jüngerer Zeit vermehrt Leichtbauroboter hinzugekommen. Spezielle Programmiersoftware kann dabei helfen, diese neuen Roboteranwendungen vorab zu simulieren sowie Programmcode per Baukastenprinzip zu generieren, um Wartungskosten zu senken, herstellerunabhängig arbeiten zu können und durch einfache Bedienbarkeit den Fachkräftemangel zu lindern.

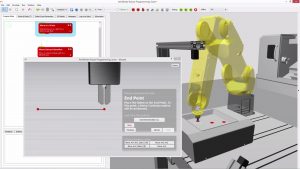

Die Software Robot Programming Suite von ArtiMinds Robotics kommt bei ZF Friedrichshafen zum Einsatz, um neue Roboteranwendungen vorab zu simulieren und Programmcode per Baukastenprinzip zu generieren, um diesen herstellerunabhängig auch für Roboteranwendungen an anderen Standorten zu nutzen. (Bild: ArtiMinds Robotics GmbH)

Für die Produktion setzt der Automobilzulieferer ZF Friedrichshafen zahlreiche Industrieroboter ein, wobei immer wieder neue Modelle anderer Hersteller hinzukommen. Diese Vielfalt an Robotersystemen ist für ZF eine Herausforderung. Uwe Wachter ist Leiter des Production Tech Center Robotics and Vision. Er ist immer auf der Suche nach neuen Lösungen, die die Arbeit bei ZF erleichtern. So wurde er auf die Software von ArtiMinds aufmerksam und erzählt: „Nach den ersten Gesprächen und Präsentationen wusste ich: Die Robot Programming Suite ermöglicht uns eine universelle Roboterprogrammierung auf einer qualitativ höheren Ebene.“ Denn das ist der Clou bei der Software: Einmal eine Roboterapplikation entwickeln – jederzeit auf verschiedenen Robotersystemen laufen lassen. Dazu Wachter: „Wenn wir z.B. in Schweinfurt eine Anwendung für Roboter des Herstellers A entwickeln, dann können wir anschließend aus diesem Quellcode auch das lauffähige Programm für Roboter des Herstellers B generieren und dieses Programm per E-Mail zu unserem Werk in Portugal schicken. Dann können die Kollegen in Portugal mit ihrem Robotersystem B die gleiche Produktion fahren wie wir in Schweinfurt mit dem Robotersystem A.“ Seitdem Wachter die Robot Programming Suite (RPS) für sich und sein Team entdeckt hat, entwickelt er damit Lösungen für verschiedene Aufgabenstellungen.

Der Roboter als flexibler Laborgehilfe

ZF Friedrichshafen betreibt im Schweinfurter Werk ein großes Labor für unterschiedliche Untersuchungen wie z.B. Materialprüfungen. Wachter erklärt: „Für Röntgenaufnahmen stand bislang ein stationäres System in einem separaten Raum zur Verfügung. Weil diese Installation unflexibel ist, haben die Kollegen vom Labor zusätzlich ein mobiles Röntgengerät angeschafft.“ Dieses Gerät kann man sich wie einen Handscanner vorstellen. Für eine gute Röntgenaufnahme muss man das mobile Röntgengerät an dem Werkstück, das untersucht werden soll, bei konstanter Geschwindigkeit und in einem gleichbleibenden Anstellwinkel entlangführen. Verbunden mit dem Schutz vor Röntgenstrahlung ist diese Aufgabe damit wie geschaffen für einen Leichtbauroboter. Das Problem sind jedoch die vielfältigen Werkstücke und die damit verbundenen unterschiedlichen Anforderungen. Wachters Kollege Jonas Arnold, Ingenieur für kollaborative Roboter, erklärt: „Es sind täglich andere Teile zu prüfen. Heute sollen 300 Zahnräder geprüft werden. Morgen ist es eine Kolbenstange von der Losgröße 1. Der Roboter fungiert wie ein menschlicher Arm, aber kann die unterschiedlichen Geometrien viel exakter und flexibler abfahren. Für jede Prüfung, das heißt für jede Bewegungsabfolge, muss der Roboter jedoch umprogrammiert werden.“ Bislang war Roboterprogrammierung eine Aufgabe für Experten. Den Labormitarbeitern fehlte dazu die erforderliche Qualifikation. Dazu Wachter: „Mit der Robot Programming Suite konnten wir den Kollegen im Labor vordefinierte Programmbausteine zur Verfügung stellen. Mit Hilfe von Wizards können die Laboranten sehr einfach die Bewegungsabläufe des Roboters konfigurieren. Das geht schnell und dafür ist lediglich Grundwissen erforderlich.“ Bei einfachen Geometrien reicht eine lineare Bewegung zwischen zwei Punkten aus. Für komplexere Aufgaben kann sich der Roboter am CAD-Modell des jeweiligen Prüfteils orientieren. Hierbei helfe das CAD2Path-Feature, mit dem sich ein Programm aus CAD-Daten, die in die Software geladen werden, erstellen lässt. Wachter fasst zusammen: „Die vereinfachte Konfiguration über die Robot Programming Suite hat diese Art der Anwendung im Laborumfeld überhaupt erst ermöglicht. So können auch Nicht-Fachleute Roboter programmieren und das Ergebnis in einer visuellen Simulation überprüfen.“

Die Bewegungsabläufe des Roboters lassen sich in der Robot Programming Suite sehr einfach mithilfe von Wizards konfigurieren. (Bild: ArtiMinds Robotics GmbH)

Erst simulieren, dann realisieren

Für Simulationen nutzt Arnold regelmäßig die Software von ArtiMinds. Er berichtet: „Oft sind wir mit der Aufgabe konfrontiert, abzuschätzen, ob ein Roboter in einer gegebenen Situation eine bestimmte Taktzeit erfüllen kann oder nicht. In simplen Fällen kann man das leicht abschätzen. Bei komplexeren Projekten müssen wir aber eine Machbarkeitsstudie erstellen.“ In der Vergangenheit musste ZF dafür das Robotersystem mit viel Aufwand vor Ort installieren, die passende Applikation entwickeln und testen, ob das System die vorgegebene Taktzeit erfüllen kann. Mit der Robot Programming Suite können die Mitarbeiter Anwendungen nicht nur programmieren, sondern auch simulieren und dadurch Zeit und Kosten sparen. Arnold erklärt: „Durch die Visualisierung können wir bereits im Vorfeld mögliche Probleme erkennen. Das fängt schon mit den räumlichen Gegebenheiten an. Bietet der verfügbare Platz überhaupt ausreichend Bewegungsfreiheit?“ Beim Einsatz kollaborativer Roboter sind außerdem spezielle Normen einzuhalten, die für die Sicherheit der Mensch/Roboter-Kollaboration sorgen sollen. Arnold erklärt: „Im Vorfeld müssen wir z.B. evaluieren, wo Kollisionen von Mensch und Roboter möglich sind. Kann der Roboterarm bis in Kopfhöhe gelangen? Gibt es mögliche Klemmstellen? Um die Sicherheit zu gewährleisten, müssen wir Kraft- und Druckwerte einhalten und die Bewegungsgeschwindigkeit des Roboters begrenzen. Beim Greifprozess muss man Ungenauigkeiten einplanen, die Zeitverzögerungen verursachen. All das können wir durch die Simulation mit der Robot Programming Suite leichter beurteilen.“ Auf der Grundlage einer solchen technischen Machbarkeitsstudie gelingt ZF dann auch die Abschätzung, ob sich der Robotereinsatz für die jeweilige Aufgabe finanziell lohnt. Dazu Wachter: „Letztlich geht es immer darum, ob wir eine bestimmte Zielgröße einhalten können. Bei einem Leichtbauroboter, der mit einer Taktzeit von 20 bis 30s arbeiten soll, darf die Hardware, Programmierung und Installation einen definierten Preis nicht überschreiten. Mithilfe einer Simulation können wir frühzeitig und schnell abschätzen, ob wir diese Zielgröße einhalten können.“ Jonas Arnold zieht für sich das Fazit: „Der größte Vorteil der RPS sind für mich die vielen flexiblen Features, die es uns ermöglichen, Anwendungen schon vor dem realen Aufbau zu simulieren und auch neue, bisher noch nicht automatisierte Aufgaben umzusetzen.“