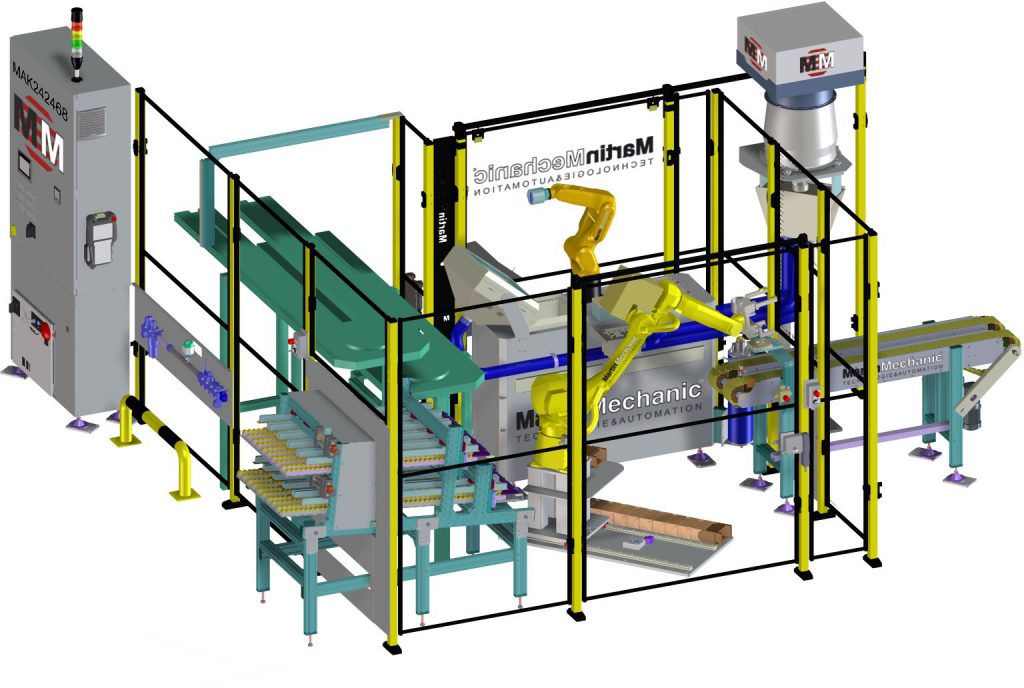

Automatisierte Anlage mit vier Zellen

Um Stillstandszeiten im Fertigungsablauf zu vermeiden, hat MartinMechanic vier Arbeitszellen zu einer Einheit verbunden. In der Automationsanlage MAK242468 bedienen fünf Roboter drei Fräszentren und eine Reinigungsstation. Sind die Fertigteile gefräst und gereinigt, werden sie der nachgelagerten Montage zugeführt.

In der Automationsanlage MAK242468 von MartinMechanic en drei Fräszellen und eine Reinigungsstation eine Einheit. (Bild: MartinMechanic Friedrich Martin GmbH & Co. KG)

Für den kompletten Vorgang benötigt die Anlage insgesamt 40s. Für das Handling der Rohteile wurde ein Sechsachsroboter vom Typ Fanuc M10iD, der speziell für begrenzte Platzverhältnisse konzipiert wurde, auf eine Führungsschiene gesetzt. So kann er jederzeit von seinem Standort zur Seite geschoben werden. Der Roboter verfügt über ein hohles Handgelenk am horizontalen Hub. Darin sind Luft-, Signal- und Elektroleitungen verlegt. Der Roboter ist zudem mit einem Doppelgreifer bestückt.