Roboterbeladesystem für rotationssymmetrische Werkstücke

Einfacher Einstieg in die robotergestützte Fertigung

Wachsende Auftragseingänge sind erfreulich, bedeuten aber mitunter einen erheblichen Bedarf an zusätzlichen Produktionskapazitäten und das bei anhaltendem Fachkräftemangel. Werkzeugmaschinen können Maschinenbediener entlasten, vor allem wenn sie durch ein Robotersystem beladen werden. So lassen sich auch mannlose Schichten realisieren.

Nach der Investition in eine CNC-Drehmaschine von Doosan erfolgte 2017 für die Firma Tornado Antriebstechnik mit einem Halter LoadAssistant S-230 der Einstieg in die robotergestützte Automatisierung. (Bild: Martinus Menne, Redaktion für innovative Technik)

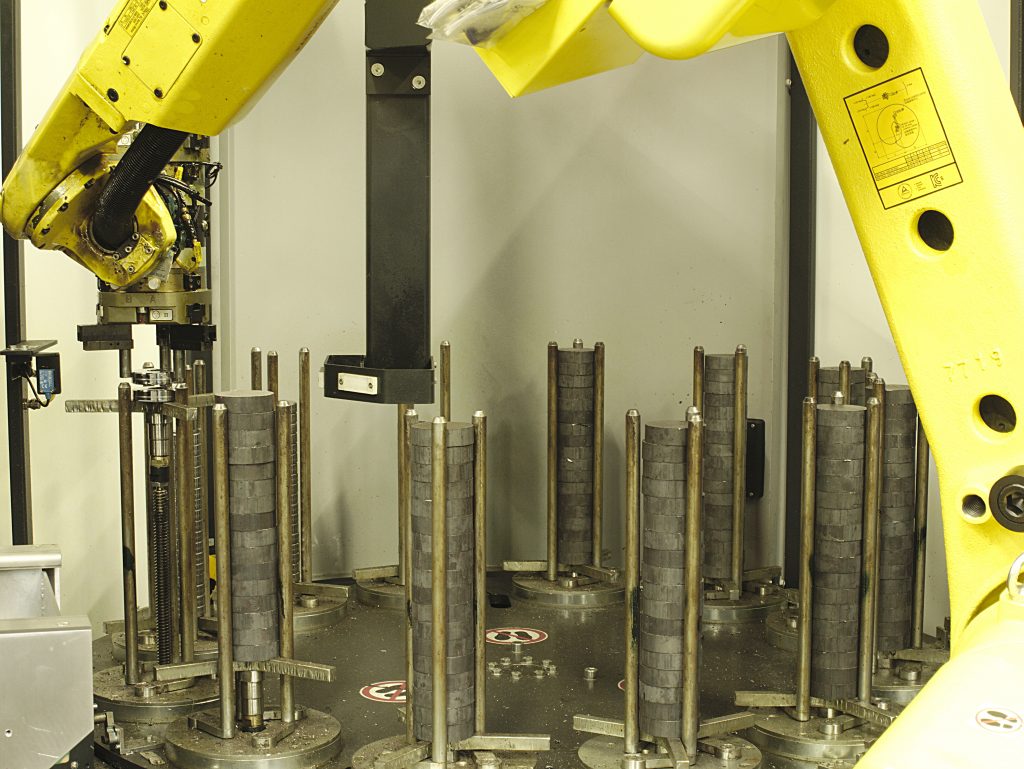

Die Firma Tornado Antriebstechnik fertigt Getriebe und Getriebemotoren im Leistungsbereich von 50 bis 5.000W. Im Zuge der Investition in eine neue Werkzeugmaschine wurde das Unternehmen auf den Halter LoadAssistant S-230 aufmerksam, ein Roboterbeladesystem, ausgelegt für rotationssymmetrische Werkstücke bis zu einem Durchmesser von 230mm und einer Werkstückhöhe bis 175mm. Ausgestattet mit insgesamt zwölf rotierenden Stapelstationen bietet das Automatisierungssystem selbst bei begrenzter Bodenfläche eine hohe Kapazität für Werkstücke. Die Rohteilbestückung des LoadAssistant erfolgt von der Rückseite. Der Bediener kennzeichnet hierbei einen Rohteilstapel über einen mechanischen Hebel, der von einem Sensor erkannt wird, sodass der Roboter ein Werkstück an einer definierten Position greifen kann. Die Werkstücke gelangen über eine Gewindespindel in die korrekte Abnahmeposition. Ist eine Station abgearbeitet, wird der mechanische Hebel automatisch gekippt, sodass der Roboter diesen Stapel für die Ablage der nächsten Fertigteile nutzen kann. Eine aus der Ferne gut erkennbare Betriebsstatusleuchte zeigt durch unterschiedliche Farben die jeweils aktuelle Prozessphase an.

Die zwölf Stapelstationen des Beladeroboters bieten eine hohe Werkstückkapazität auf kleinem Raum. (Bild: Martinus Menne, Redaktion für innovative Technik)

Unbemannte Produktion

„Wir haben uns dazu entschlossen, sowohl die Dreh- als auch Wälzfräsmaschine mit jeweils einem Beladeroboter zu koppeln. Da wir allerdings nicht alle vorgedrehten Werkstücke zu Zahnrädern weiterverarbeiten, befinden sich beide Systeme nicht unmittelbar in einer Fertigungslinie“, so Martin Richter, Projektmanager von Tornado Antriebstechnik. Auf dem Drehzentrum werden insgesamt 31 verschiedene Teile mit Durchmessern von circa 30 bis 60mm komplett gefertigt. Das Gesamtsystem mit dem Beladeroboter ermöglicht in diesem Zusammenhang bei durchschnittlichen Bearbeitungszeiten von maximal 2,5min pro Werkstück eine autarke Fertigung von rund 3 bis 4h. „Gänzlich mannlose Schichten haben wir nicht, da wir im Grunde dreischichtig produzieren. Eine Geisterschicht lässt sich insofern realisieren, indem wir den Halter LoadAssistant in der Regel an Samstagen vor Ende der letzten Schicht nochmals beladen, damit dieser über einen gewissen Zeitraum die CNC-Drehmaschine beladen kann“, erklärt Richter und betont: „Durch die Beladesysteme haben wir unsere Produktionskapazitäten steigern können, ohne neues Fachpersonal, das ohnehin rar ist, einstellen zu müssen. Die Bediener in unserer Abteilung sind durchschnittlich für bis zu vier weitere Maschinen verantwortlich. Durch die Automatisierung werden sie nun entlastet.“

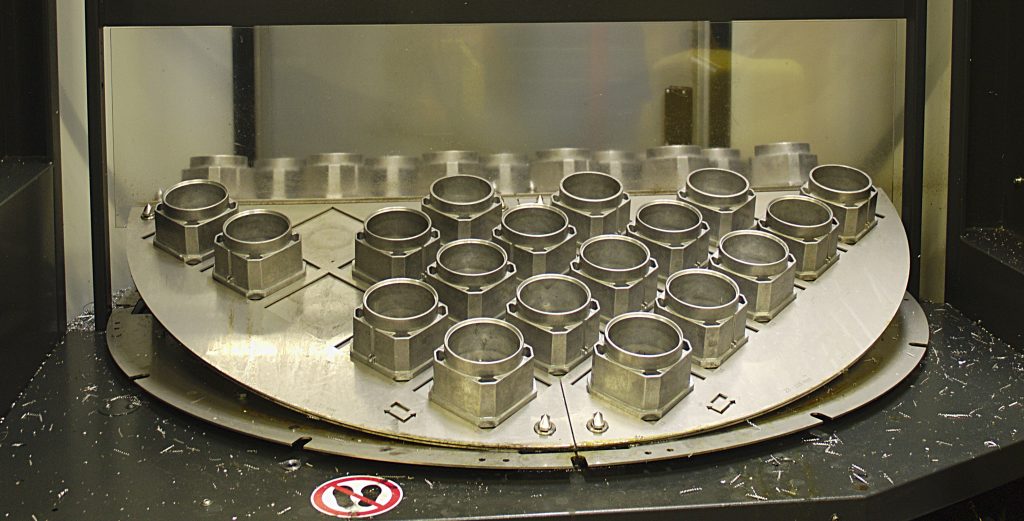

Das Teilespektrum für die Einspindelmaschine mit dem Halter LoadAssistant Universal 20 ist mit rund 107 verschiedenen Produkten vergleichsweise hoch. Produziert werden vor allem formgebundene Teile wie Motoradapter, Lagerschilder und

Getriebeflansche. (Bild: Martinus Menne, Redaktion für innovative Technik)

Weiterer Beladeroboter

Knapp ein Jahr später stand eine weitere Modernisierung des Maschinenparks an, diesmal mit einem weiteren Drehzentrum. Das Teilespektrum für diese Einspindelmaschine ist mit rund 107 verschiedenen Produkten vergleichsweise hoch, wobei vor allem formgebundene Teile wie Motoradapter, Lagerschilder und Getriebeflansche produziert werden. In diesem Fall fiel die Wahl auf einen Halter LoadAssistant Universal 20, weil sich die Werkstücke hinsichtlich der Vielzahl an unterschiedlichen Dimensionen für einen Teilepuffer mit Stapelstationen nicht eigneten. Stattdessen verfügt die Version Universal über verschiedene, universelle Rasterplatten zur Aufnahme von Werkstücken mit Durchmessern von 10 bis 230mm. Die mit dem Drehzentrum zu bearbeitenden Werkstückdimensionen bewegen sich zwischen 62 und 300mm. „Das größte Bauteil ist ein Deckel für ein Getriebegehäuse mit einem Absatz. Daher können wir hierfür die Rasterplatte für Rohteile von 23 bis 230mm verwenden. Zusätzlich haben wir vier weitere Rasterplatten im Einsatz, sodass wir die Produktion der gesamten Bandbreite an sehr unterschiedlichen Teilen abdecken können“, so Richter. Nach Aussagen des Projektmanagers werden auf dem Drehzentrum Losgrößen von 100 bis 2.000 Stück gefertigt. Auch hier lohne sich die Automatisierung mit dem Beladeroboter, angesichts mannloser Laufzeiten der Maschine zwischen 1 und 4h, je nach zu fertigendem Bauteil.