Ermüdung bei (Überkopf-) Arbeit verringern

Gleitlager für den Schwebe-Effekt

Nur 2,5kg wiegt der tragbare Roboter auf dem Rücken, nur zehn Sekunden dauert das Anziehen: Der Airframe soll bei Arbeiten zum Einsatz kommen, die Muskeln schnell müde werden lassen. Denn das Exoskelett unterstützt die Bewegungen der Oberarme. Dadurch steigert das Gerät die Leistungsfähigkeit und schont die Gesundheit.

Bei BMW in Spartanburg sind bereits 70 Airframes im Einsatz – unter anderem bei Überkopfarbeiten (Bild: BMW USA)

Der Airframe der Firma Levitate verteilt das Eigengewicht von Armen, Schultergürtel und Nacken auf die Körpermitte. Dadurch verlangsamt das Gerät die Müdigkeitsentwicklung in der Muskulatur und entlastet den Knochenbau. Der Airframe ist wie ein Rucksack aufgebaut und lässt sich mit verstellbaren Trägern flexibel an nahezu jede Körpergröße anpassen. Das Geheimnis der Lösung liegt in der präzisen Kraftsteuerung und in der Konfiguration ihres Mechanismus. Der Airframe wird schrittweise aktiv durch das Anheben der Arme und drosselt seine Kraft entsprechend, wenn die Arme gesenkt werden. So liefert er stets eine passende Unterstützung.

Hohe Anforderungen an das Gestell

Industrieunternehmen verschiedener Branchen haben bereits Interesse an den Exoskeletten bereits angemeldet – sie haben aber auch klare Vorstellungen und Anforderungen. So dürfen die Assistenzsysteme Mitarbeiter natürlich nicht einschränken oder den Arbeitsfluss behindern. Darum müssen die tragbaren Gestelle leicht, komfortabel und funktional sein, aber auch langlebig und robust. Rund eine Million Bewegungszyklen soll der Airframe im Arbeitsmodus garantieren. Entsprechend müssen auch die 32 verbauten Gleitlager von igus einiges aushalten. Schon bei der ersten Entwicklung von Prototypen des Gestells wurden die schmierfreien Kunsstofflager eingesetzt. Zudem gilt es die Anforderungen an ein niedriges Gewicht zu erfüllen aber gleichzeitig axiale Lasten bis 100kg möglich zu machen. Auch diese Eigenschaften werden durch die eingesetzten Iglidur-Komponenten sichergestellt.

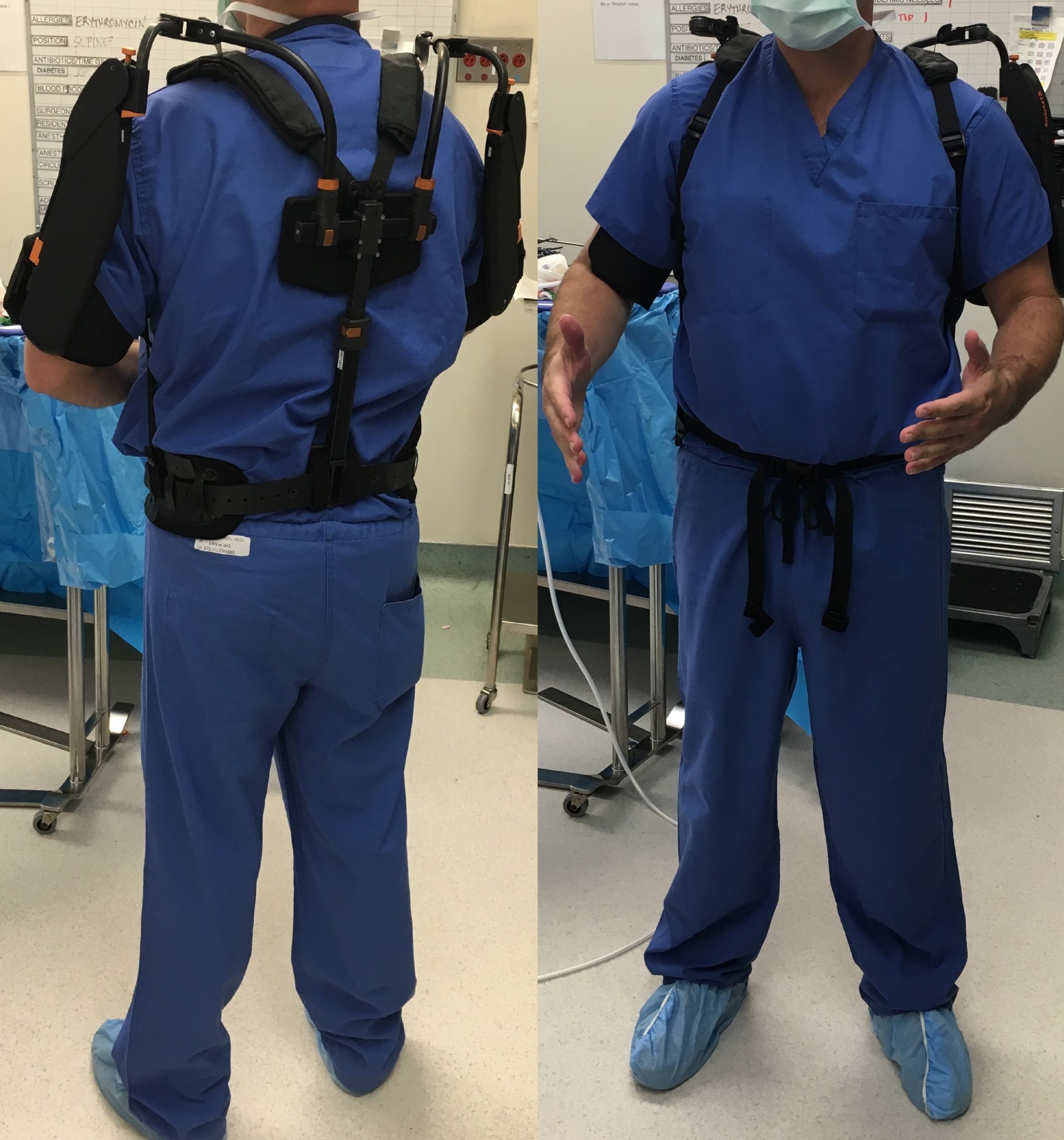

Assistenzarzt oder Operateur können den Airframe unter ihrer sterilen Kleidung tragen. (Bild: Center for the Future of Surgery)

Einsatz im OP und bei BMW

Die Idee für die Entwicklung des Airframes entstand ursprünglich im Gespräch mit Chirurgen, die nach langen Operationen über Müdigkeit und Schmerzen klagten. Ärzte forderten ein System, um die Arme bei hebenden und streckenden Bewegungen zu entlasten. Gerade die Feinarbeit bei endoskopischen Operationen lassen die Muskeln im Nacken und Schulterbereich schnell ermüden. Mit diesen Vorgaben wurde die Entwicklung gestartet. Ärzte, die das tragbare Gestell bei Operationen einsetzen, bestätigen den positiven Effekt. So belegt heute auch eine Studie: Das Müdigkeitsempfinden halbiert sich bei Operationen nach 12 Minuten nahezu, und die Schmerzrate nimmt um etwa 25 Prozent ab. Diese Ergebnisse lassen sich auf viele andere Arbeitsstätten übertragen. Zudem ermöglicht das Exoskelett bei vielen Berufsgruppen eine höhere Arbeitsqualität. Deswegen hat sich auch BMW für den Airframe entschieden. Der Automobilbauer nutzt bereits rund 70 Geräte in seinem Werk im US-amerikanischen Spartanburg, wo fast ausschließlich SUV-Fahrzeuge produziert werden. „Ich würde sie gerne jedem Arbeiter zur Verfügung stellen,“ kommentiert Frank Pachiro, Montageplaner im BMW-Werk, die Exoskelette. „Die Monteure genießen es richtig, länger zu arbeiten.“ In der Folge wollen auch BMW-Werke jetzt Exoskelette testen. Ebenso sind Wettbewerber aus der Automobilbranche bereits aufmerksam geworden.