Positioniersysteme steigern die Produktivität am Band

Mehr Effizienz in der Fahrzeugfertigung

Die Karosserien von PKW werden mittlerweile zu über 90 Prozent von Robotern gefertigt. Damit sie keinen Leerlauf haben, müssen die einzelnen Arbeitsschritte genau ineinandergreifen. Namhafte Automobilkonzerne statten ihre Fertigungslinien deshalb mit hochpräzisen Positioniersystemen aus.

Der Einsatz von Robotern in der PKW-Produktion ist nur möglich, wenn alle Teile millimetergenau am Band angeliefert werden. (Bild: © Maros Markovic – Fotolia.com)

In der Serienfertigung von PKW ist Handarbeit inzwischen selten geworden. Nur bei komplexen Tätigkeiten wie der Qualitätskontrolle oder bei Arbeiten an schwer zu erreichenden Bauteilen ist nach wie vor der Mensch gefragt. Ohne eine exakte Taktung aller Prozesse wäre es allerdings nicht möglich, so viele Montageaufgaben von Robotern erledigen zu lassen. Unabdingbare Voraussetzung für einen reibungslosen Ablauf ist deshalb der Einsatz von Positioniersystemen, die Karosserien und Bauteile innerhalb kürzester Zeit so ans Band befördern, dass der Roboter sie blitzschnell greifen kann. Leantechnik besitzt großes Know-how in der Konstruktion dieser Anlagen und ist mit den Abläufen in der Automobilindustrie vertraut. Das Unternehmen liefert seit vielen Jahren Positioniersysteme an bekannte PKW-Hersteller aus dem In- und Ausland.

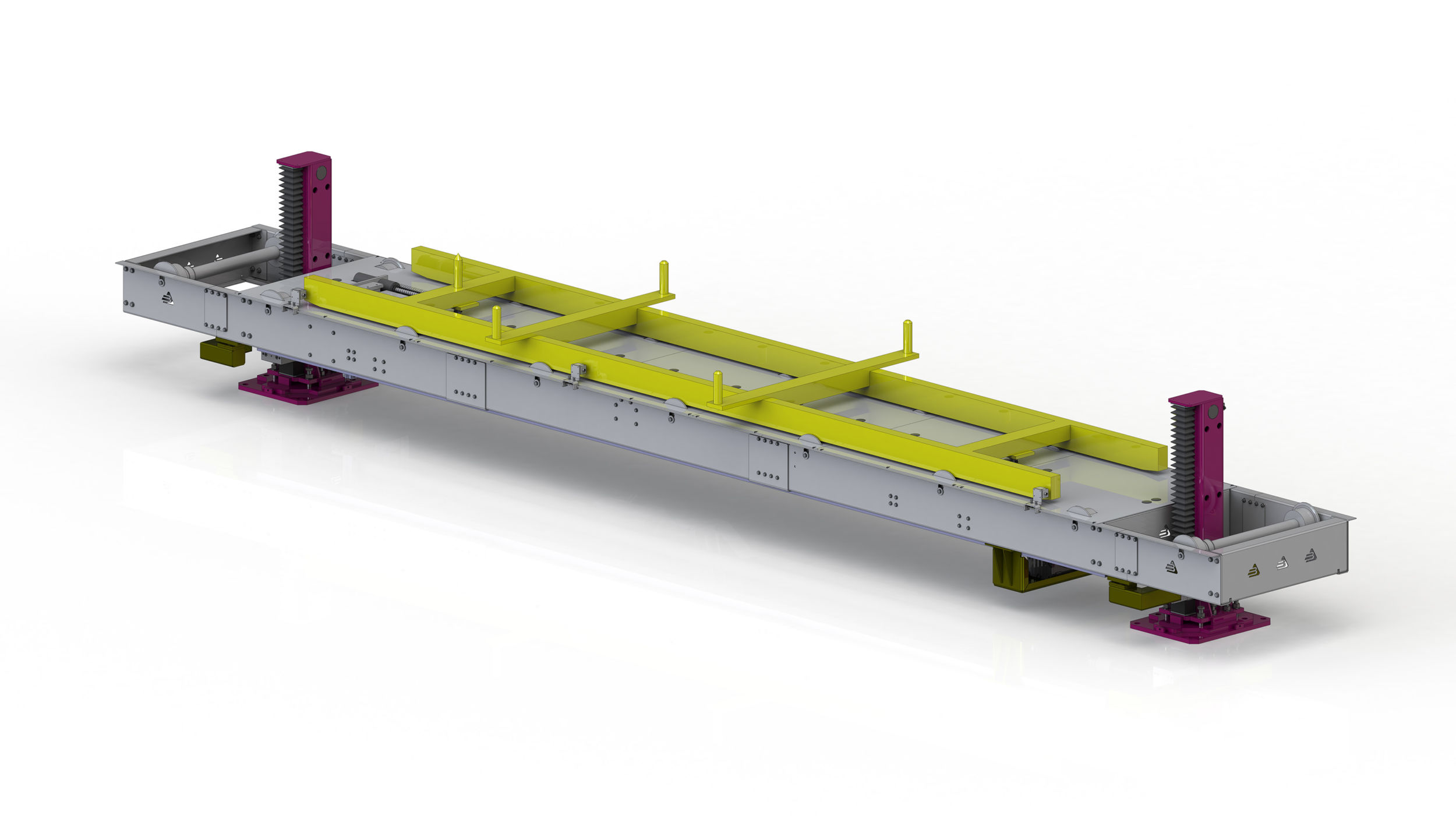

Der Hub/Senk-Förderer bringt Karosserien in einer Fertigungslinie exakt an den nächsten Bearbeitungspunkt. (Bild: Leantechnik AG)