Transfersystem mit Roboterzellen und Schraubstationen

Produktion von Zylinderköpfen

Wegen ihrer komplizierten Herstellung gehören Zylinderköpfe zu den aufwendigsten und teuersten Motorteilen. Zur Automatisierung der Produktion von Zylinderköpfen für Dieselmotoren hat Schnaithmann Maschinenbau eine Transferanlage für die Firma Albert Weber entwickelt. Das Transfersystem verkettet Bearbeitungsmaschinen und weitere Stationen über ein Palettenumlaufband und Roboterzellen. Es umfasst insgesamt rund 20 Stationen. Sowohl die Ein- als auch die Ausschleusung der Werkstücke ist hier möglich, unterschiedliche Bauteiltypen können gleichzeitig im Mischbetrieb gefahren werden und die Anlage kann jederzeit auch nachträglich erweitert werden.

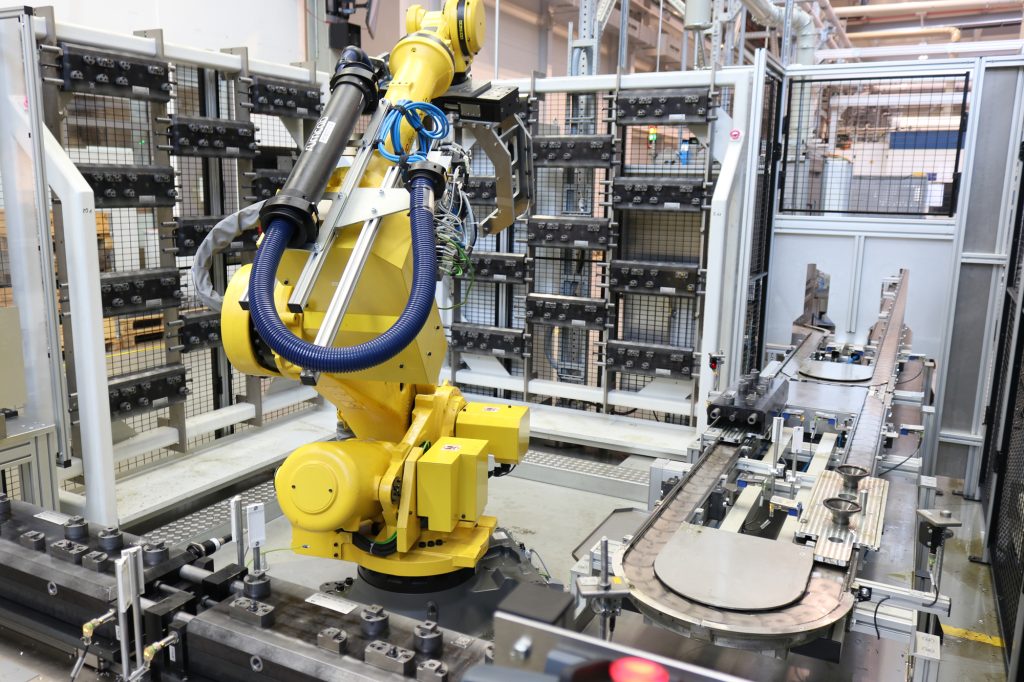

Blick in die Fertigung von Zylinderköpfen für Vier- und Sechszylinder-Dieselmotoren bei Albert Weber in Markdorf: Das Transfersystem der Anlage mit Verkettung und Roboterzellen wurde von Schnaithmann Maschinenbau geliefert. (Bild: Schnaithmann Maschinenbau GmbH)

Die Firma Albert Weber ist auf die Bearbeitung von Motor- und Getriebekomponenten, wie Zylinderköpfe und Motorblöcke, Getriebegehäuse und Gehäuseteile, sowie die Montage kompletter Antriebssysteme spezialisiert. Darüber hinaus unterstützt Weber seine Kunden bei Bedarf in Forschung, Entwicklung und Konstruktion einzelner Bauteile und Systeme. Zu den Kunden zählen namhafte Hersteller von Personenkraftwagen, Nutzfahrzeugen und Freizeitmobilen, darunter Daimler, Opel, BMW, Audi und Porsche sowie Zulieferer wie Bosch und ZF. Das Familienunternehmen mit 1000 Mitarbeitern und Hauptsitz in Markdorf am Bodensee hat acht Produktionsstätten, davon sechs in Deutschland und jeweils eine in Ungarn und den USA.

Für die Fertigung von Zylinderköpfen für Vier- und Sechszylinder-Dieselmotoren eines namhaften deutschen Herstellers benötigte Albert Weber eine neue Produktionsanlage. Die Aufgabe für Schnaithmann war es dabei, mehrere Bearbeitungsmaschinen und weitere Stationen über ein Palettenumlaufbandsystem und Roboterzellen miteinander zu verketten. Dabei sollten die Roboterzellen die Schnittstelle zwischen Palettenband und Produktionsmaschinen darstellen. Berücksichtigt werden musste, dass die Zylinderköpfe, die inklusive Spannadapter transportiert werden, relativ groß und schwer sind. Die Werkstückträger mussten mit 700mm Länge gestaltet werden, wobei sie zusammen mit dem Bauteil ein Gewicht von rund 60kg haben. Bei der Fertigung durchlaufen die Zylinderköpfe mehrere Bearbeitungsschritte, darunter teilweise parallele oder nacheinander ablaufende Prozesse.

Das System beinhaltet eine Roboterzelle mit Bandsystem und Pufferregalen zur Abkühlung und Ablage der Bauteile. (Bild: Schnaithmann Maschinenbau GmbH)

Parallele Werkstückbe- und -entladung

„Die Herausforderung bei der Konzipierung der Anlage war, die Verkettung so aufzubauen, dass Maschinen parallel mit Werkstücken be- und entladen werden können, ohne dass es zu Staus und Verstopfungen kommt“, sagt Felix Haas, der als Projektleiter bei Schnaithmann für die Umsetzung der Anlage verantwortlich war. „Um diese Anforderung zu erfüllen, hat das Palettenumlaufbandsystem Weichen. Die Werkstücke werden über die zentrale Verkettung transportiert und dann über die Weichen auf Parallelbändern, sogenannten Satelliten, ausgeschleust. Die zentrale Weiche innerhalb der Hauptstrecke in der Mitte der Anlage wurde von Schnaithmann eigens für diese Anwendung entwickelt: Über diese Weiche können die Werkstückträger bei geringem Zeit- und Platzaufwand aus allen drei Richtungen kommend in alle drei Richtungen weitertransportiert werden.“ Neben der Hauptaufgabe des Teiletransports dient die Verkettung auch als Puffer zwischen den einzelnen Prozessschritten. Durch die integrierten Weichen ist das System in der Lage, Werkstücke zur Speicherung kreisen zu lassen. Eine weitere Herausforderung war, dass die Anlage im Mischbetrieb läuft: Unterschiedliche Zylinderkopftypen werden gleichzeitig bearbeitet und müssen über Weichen und Parallelbänder sortiert und auch sortenrein bevorratet werden. „Damit die unterschiedlichen Bauteiltypen jederzeit zur Bearbeitung verfügbar sind, haben wir einen kleinen Logistikbahnhof mit Regalsystemen in die Anlage eingebaut“, sagt Haas.

20 Stationen mit Puffer

Die rund 20 Stationen der Anlage umfassen Bereiche für Fertigung, Reinigung, Montage, Beschriftung, Prüfung und Endkontrolle. Durch die Verkettung der einzelnen Stationen mittels Palettenumlaufband mit Staufunktion sind als Nebeneffekt Puffer zwischen den Stationen entstanden, sodass das System nicht starr getaktet ist, sondern sozusagen atmen kann. Am Ende der Anlage befinden sich Fertigteilbänder: Ein Band für NiO-Teile, das Schlechtteile ausschleust, und ein Statistical-Process-Control-Band für Prüfteile. An diesem Band kann der Werker einzelne Bauteile abholen und prüfen und sie von dort wieder in die Anlage einschleusen. Am Ende des Prozesses werden die Zylinderköpfe mit DataMatrix-Code und Klarschrift von einem Laser beschriftet. Rund alle zwei Minuten verlässt ein fertiger Zylinderkopf das System.