The history of driverless transport systems

The automated guided vehicles (AGV) from Linz

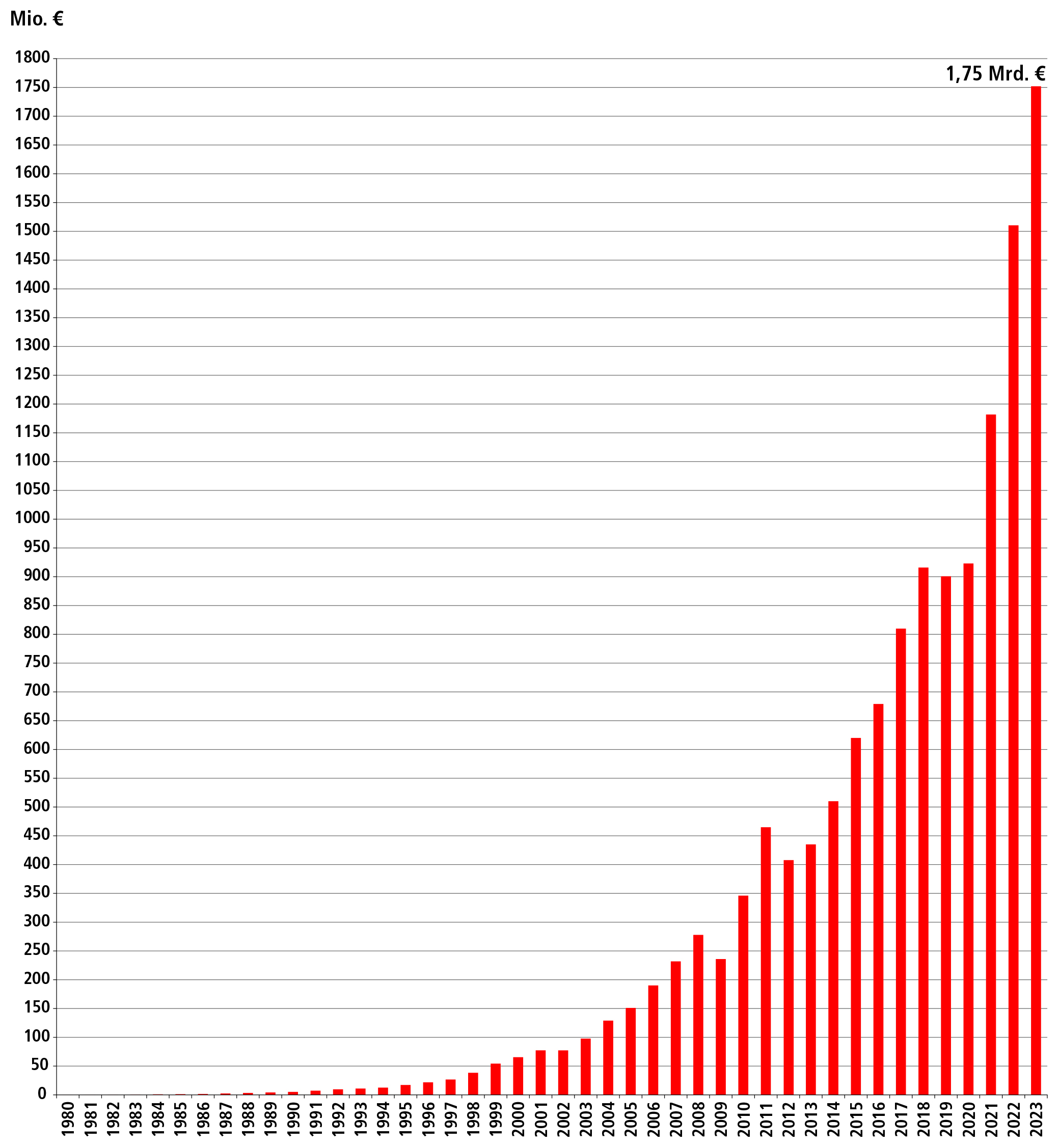

Driverless transport systems or automated guided vehicles (AGVs) can react flexibly to changing requirements and thus enable the construction of smart factories. AGVs are still regarded as a future-oriented technology, despite of their long history. The first AGV was started already in 1954. Since 1984 DS Automotion has specialised exclusively in the development and production of AGVs. The history of the Austrian manufacturer and the development of driverless transport systems are inseparably linked.

Driverless transport systems are increasingly used for internal transportation tasks in manufacturing and industrial production because they can react flexibly to changing requirements. They facilitate building smart factories following the principles of industry 4.0 by integrating intralogistics into the flexible manufacturing processes. Although, AGVs are still considered future technology, they are not new at all. The first driverless transport system was installed 65 years ago in U.S.A. This was an automated tractor for consolidated consignments and its control electronics were still built with electron tubes. The navigation was track-guided along a current-carrying conductor. It utilized track-guided navigation along an electric conductor and recognized station by submerged magnets.

1984: FTS from Linz for the automotive industry

„20 years later, we produced our first AGV for Volkswagen,“ says Manfred Hummenberger, Managing Partner of DS Automotion. „The driverless vehicles were used at the Brussels plant as mobile carriers for body in white assembly. In the 1980s, AGVs were almost exclusively used in the automotive industry. Many automobile manufacturers were pursuing Computer Integrated Manufacturing (CIM). The concepts of AGV were just as suitable for it as they are today for the Smart Factory. However, DS Automotion did not exist in 1984. At that time, the AGV manufacturers were part of the Voest Alpine AG, a nationalized conglomerate. This also included production lines for the automotive industry. „For our first AGV, we only supplied the mechanical part of the vehicles and the control system based on a PLC,“ explains Wolfgang Hillinger, Managing Director of DS Automotion and responsible for Sales and Marketing. „The control systems used in the vehicles were designed and manufactured by Volkswagen.“ For the next AGV project with 120 vehicles for the Volkswagen plant in Emden, the motorist provided the control electronics for the last time in 1986, before withdrawing to his core competencies. The AGV installation at the Volkswagen plant (Hannover) in 1989 was the first to be equipped with a multi-processor vehicle control system developed by Voeast Alpine Automotive.

1994: Towards new Applications with Free Navigation

Until the early 1990es, the AGV specialists from Linz (Austria) equipped numerous production lines of all well-known European automobile manufacturers with customer-specific AGV systems. Suddenly, the previous successful establishment of AGV in the automotive industry suffered a severe setback. European automobile manufacturers oriented themselves to the Japanese competition, which produced cars very cost-effectively on a dedicated line for each model. This form of lean production does not require the flexibility of AGV systems. Like all other AGV manufacturers, DS Automotion as we know it today, was also obliged to look for new customers in other areas of application. Meanwhile, the Austrian engineers had developed vehicle and master control units capable of free navigation without track guidance. The first model of the newly developed AGV-system was send to Axel Springer (Hamburg) in 1994. At that time, the today’s known DS Automation operated as TMS (Transport and Mounting Systems) under the umbrella of the partially privatised VA Tech.