Maßgeschneiderte Wellgetriebe in Großserie für die Robotik

Vom Auto in den Roboter

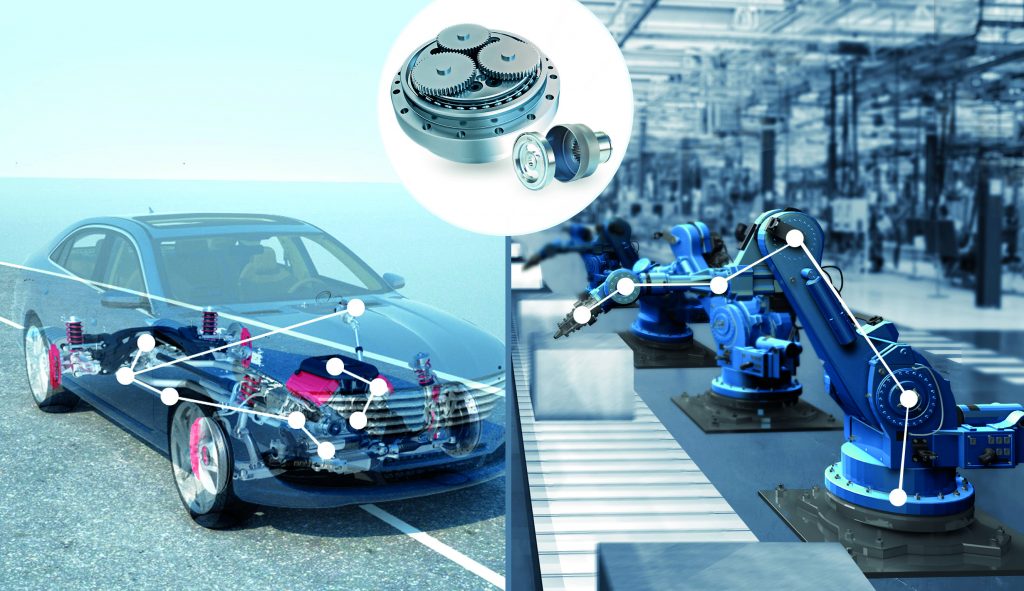

Wellgetriebe, hauptsächlich bekannt aus dem Automotive-Bereich, werden in der Robotik bereits seit Jahrzehnten eingesetzt. Neu ist jetzt die Möglichkeit zur Fertigung nach Kundenwunsch, z.B. in Bezug auf Performance, Auslegung der Verzahnung oder Design. Das eröffnet die Freiheit, Konstruktionen neu zu denken und Lösungen zu schaffen, die vorher undenkbar waren.

Die spielfreien Ovalo-Wellgetriebe ergänzen jetzt das Portfolio des Zykloidgetriebespezialisten Nabtesco. (Bild: Nabtesco Precision Europe GmbH/Ovalo GmbH)

Bis dato war die Fertigung kleiner Präzisionsantriebe nach Automotive-Standard – das heißt große Stückzahlen, hohe Qualitätsanforderungen sowie automatisierte Fertigungsprozesse mit hoher Prozesssicherheit und vollständiger Rückverfolgbarkeit – weder technisch möglich noch wirtschaftlich sinnvoll. Doch davon ließen sich die Gründer von Ovalo nicht beeindrucken. Ihr Mut wurde belohnt. 2006 gegründet, entwickelte sich das Unternehmen in Windeseile zum gefragten Zulieferer für diverse führende Automarken, u.a. Audi. Heute ist es Teil der Nabtesco-Gruppe und konzentriert sich vor allem auf die Entwicklung, Fertigung und Projektierung kundenspezifischer Aktuatorsysteme, bestehend aus spielfreien Wellgetrieben, eigens entwickelten bürstenlosen Elektromotoren sowie allen dazugehörigen Anbauteilen und Sensoren. Stand bisher insbesondere die Automotive-Branche im Fokus, nehmen die Antriebsspezialisten jetzt auch Kurs auf die Robotik.

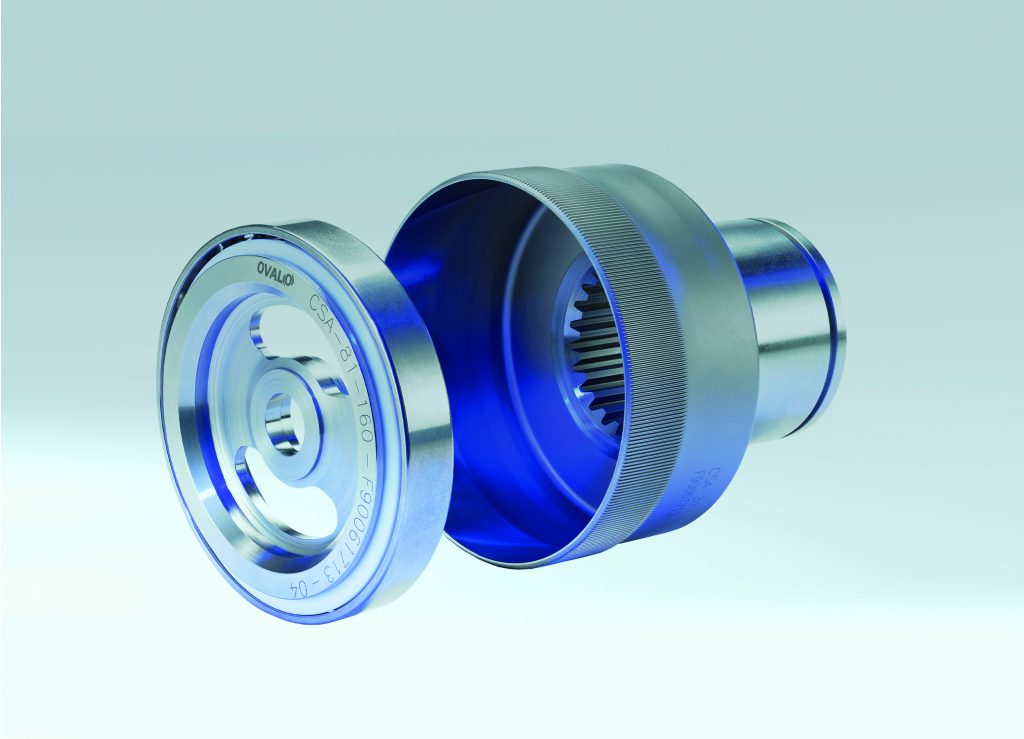

Die Wellgetriebe von Ovalo zeichnen sich durch Spielfreiheit, Kompaktheit sowie eine hohe Drehmomentkapazität aus. (Bild: Ovalo GmbH)

Individuell zugeschnittene Wellgetriebe

Wellgetriebe werden in der Robotik bereits seit Jahrzehnten eingesetzt. Vor allem in den Handachsen der Roboter sowie in handlichen Cobots haben sich die Präzisionsgetriebe aufgrund ihrer Spielfreiheit, Kompaktheit sowie hohen Drehmomentkapazität bewährt. „Allerdings wird der Markt bislang von Katalogware dominiert“, so Daniel Obladen, Head of Sales General Industries bei Nabtesco. „Zwar kann der Kunde aus einer Vielzahl an Baugrößen auswählen, doch Katalogware bedeutet immer auch Kompromiss, denn das Design muss auf das Katalogprodukt abgestimmt werden.“ Ovalo verfolgt einen anderen Ansatz. „Wir möchten den Kunden von Anfang an ins Boot holen und mit ihm gemeinsam eine Lösung realisieren, die zu 100 Prozent auf seine individuelle Anwendung zugeschnitten ist“, erklärt Dirk Vogel, Leiter Vertrieb und Marketing bei Ovalo, und betont: „Nicht der Roboter muss an das Getriebe angepasst werden, sondern das Getriebe an die Anforderungen.“ Egal ob eine andere Baugröße, mehr Performance oder individuelle Schnittstellen: Das Unternehmen entwickelt alle Getriebe nach Kundenwunsch und gestaltet das Design den Anforderungen entsprechend. Auch was die Performance und Auslegung der Verzahnung der Getriebe betrifft, ist der Anbieter mechatronischer Antriebssysteme flexibel. Wünscht ein Kunde z.B. ein spezielles Rücktreibmoment, lassen sich die Verzahnungsdaten variieren. So gehört das Baugrößendenken der Vergangenheit an und für Roboterhersteller eröffnen sich neue Horizonte. „In den letzten 20 Jahren sahen Roboterarme eigentlich immer gleich aus. Die neuen Möglichkeiten geben uns und den Roboterherstellern die Freiheit, Konstruktionen neu zu denken und Lösungen zu schaffen, die vorher undenkbar waren“, blickt Vogel nach vorn.

Die Wellgetriebe bestehen aus drei Elementen: dem Hohlrad, dem Flextopf sowie dem Wellengenerator. (Bild: Ovalo GmbH)

Auf Automotive-Standard ausgelegt

Ovalo verfügt über eine eigene Mechanik- und Motorenentwicklung, einen modernen Prototypenbau mit seriennaher Qualität sowie ein Testcenter, das mechanische sowie klimatische Prüfungen auch spezifisch entwickelter Systeme ermöglicht. Fertigung und Montage erfolgen auf modernen Fertigungsstraßen. Alle Prozesse sind auf Automotive-Standard ausgelegt und nach IATF zertifiziert, der zentralen Norm für das Qualitätsmanagement der Automobilindustrie. Das sorgt für ein hohes Qualitätsniveau sowie ein hohes Maß an Automatisierung, Standardisierung und Wirtschaftlichkeit.

Hohe Performance und große Stückzahlen

In sechs von zehn Industrierobotern stecken die Zykloidgetriebe von Nabtesco. Mit den Wellgetrieben der Marke Ovalo erweitert Nabtesco sein Portfolio an Robotergetrieben um kleine, spielfreie Präzisionsgetriebe und baut seine Kapazitäten im Getriebebau am Standort Deutschland weiter aus. „Die Wellgetriebe von Ovalo ergänzen unser Angebot. Während unsere Zykloidgetriebe aufgrund ihrer guten Steifigkeit vor allem bei höheren Drehmomenten zum Einsatz kommen, sind die spielfreien Ovalo-Getriebe im unteren Drehmomentbereich zu Hause“, macht Obladen deutlich und ergänzt: „Damit sind wir jetzt in der Lage, wirklich alle Roboterachsen und Anwendungen in der Robotik abzudecken. Mit der Entwicklungskompetenz sowie den automotive-konformen Produktionsanlagen bei Ovalo ist es ein Leichtes, die von der Branche geforderte hohe Performance sowie die großen Stückzahlen flexibel und schnell zu liefern.“