Autonome Fahrzeuge bestmöglich einsetzen

Plugin für die FTS-Simulation

Mobile Roboter und fahrerlose Transportsysteme können eine ganze Reihe von Vorteilen bieten: z.B. gesteigerte Effizienz, keine Bindung an Arbeitszeiten sowie Geisterschichten und Dauereinsatz. So lassen sich gerade in den Bereichen Logistik und Produktion hohe Produktivitätssteigerungen erzielen, bei gleichzeitig sinkenden Kosten. Um dieses Potenzial bestmöglich heben zu können, gewinnen auch in diesem Bereich die Simulation und der digitale Zwilling an Bedeutung.

Mobile Roboter und fahrerlose Transportsysteme (FTS) sind aus der modernen Logistik kaum noch wegzudenken. Waren und Materialien werden autonom transportiert und umgeschlagen. Die Fahrzeuge orientieren sich z.B. an Lauflinien und können sowohl im Gebäude als auch im Außenbereich eingesetzt werden. Immer mehr Betriebe greifen auf FTS zurück, da diese flexibler und effizienter in der eigenen Intralogistik eingesetzt werden können als personengesteuerte Systeme. Die jeweiligen Fahrzeuge können problemlos an die jeweiligen Aufgaben angepasst werden. So werden in kleineren Lagern oftmals Standardstücke mit nur geringem Gewicht über kurze Wege hinweg transportiert, während die großen Systeme autonom mit mehreren Tonnen belastet werden können. Gerade in der Logistik, der Automobilindustrie und der Medizintechnik sind FTS bereits häufig anzutreffen. Um die Vorteile der jeweiligen Systeme vollumfänglich nutzen zu können, müssen jedoch die Voraussetzungen geschaffen sein, die mobilen Einheiten reibungslos einsetzen zu können.

Gute Planung ist alles

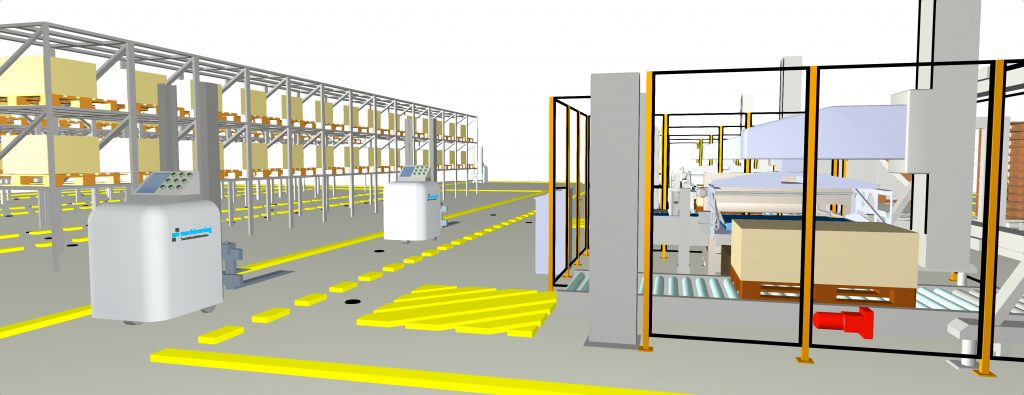

Die Planung der FTS ist ein komplexer Prozess. Und so muss, bevor die mobilen Systeme zum Einsatz kommen, allen Beteiligten klar sein, dass damit auch Herausforderungen wie Staus oder Kollisionen einhergehen können, die ggf. folgenschwere Auswirkungen auf den nachgelagerten Prozess haben oder hohe Kosten nach sich ziehen. Daher ist es sinnvoll, wenn nicht sogar notwendig, die Abläufe und Prozesse im Vorfeld simulativ zu überprüfen. Mit der Simulationssoftware IndustrialPhysics können FTS vorab als virtuelle Modelle in bereits bestehende virtuelle Umgebungen wie eine Lagerhalle integriert werden. Da Die Software reale CAD-Daten und Kinematiken verwendet, lassen sich so realitätsgetreue Szenarien darstellen, Varianten prüfen, Wege testen und die Planung der Fahrten inklusive der herstellerabhängigen Größen visualisieren. Dabei geht es aber nicht nur um die Transportabläufe innerhalb der Fläche. In einer Simulation wie IndustrialPhysics kann der Gesamtprozess der Lager- oder Produktionshalle vollständig betrachtet werden, also inklusive Maschinenverhalten und Störungen des Ablaufs. So lässt sich ein reales Abbild der Halle mit allen relevanten Prozessabläufen visualisieren, um mögliche Deadlocks zu umgehen und passende Wege zu finden. Die Simulationssoftware fungiert dabei als Testumgebung für unterschiedliche Szenarien wie die Umsetzung eines zentralen oder dezentralen Steuerungsansatzes des FTS.

Zentraler oder dezentraler Ansatz?

Eine Simulation der FTS ist sinnvoll, wenn Unternehmen viele Varianten bereitstellen und einzelne, oftmals individuell ausfallende Artikel mit unterschiedlichen Maßen und Gewichten transportiert. Aber auch die Frage nach dem Steuerungsansatzes der FTS kann durch eine Simulation beantwortet werden. Beim zentralen Ansatz werden alle mobilen Roboter als Gesamtsystem betrachtet. Dadurch wird die Schnittstelle zum übergeordneten Leitsystem sehr groß, allerdings können so alle Roboter gleichzeitig koordiniert werden. Dieser Steuerungsansatz versucht den bestmöglichen gemeinsamen Weg für alle Transportfahrzeuge zu finden. Bei einer solchen Betrachtung werden gekoppelte Algorithmen verwendet, die den gesamten Konfigurationsraum kennen und nach einer optimalen Lösung suchen. Der Konfigurationsraum beinhaltet jede mögliche Position der Roboter. Der zentrale Ansatz kann zu einem sehr hohen Rechenaufwand führen. Beim dezentralen Steuerungsansatz arbeiten die einzelnen Transportfahrzeuge weitgehend autark. Sie besitzen lediglich eine schmale Schnittstelle zum Leitsystem, wodurch das System flexibler ist. Vorteile ergeben sich hier vor allem in der Einbindung mehrere Fahrzeuge in ein System. Auch der Ausfall eines Roboters oder eine Auftragsänderung können mit einer schmalen Schnittstelle einfacher abgefangen werden. Mit dem dezentralen Ansatz kann jedes fahrerlose Transportfahrzeug unabhängig und flexibel agieren. Der zentrale Ansatz hingegen bietet weniger Flexibilität. Der Ausfall eines einzelnen Roboters würde z.B. zum Stopp aller Transportfahrzeuge führen. Beim dezentralen Ansatz hingegen können die verbleibenden funktionsfähigen Fahrzeuge weiterfahren. Dem gegenüber steht die ganzheitlich koordinierte Wegfindung des zentralen Ansatzes. So können Stausituationen schon im Vorhinein umgangen werden. Allerdings fällt dies oftmals zu Lasten der Rechendauer. Mit der dezentralen Steuerung kommen Stausituationen hingegen öfters vor. Für welchen Ansatz sich nun ein Unternehmen entscheidet, hängt von vielen verschiedenen Faktoren ab. Die Erstellung von zwei verschiedenen Simulationsmodellen der beiden Varianten erlaubt es, alle Möglichkeiten vorab eingehend zu testen und so die passende zu finden.