Massenproduktion kosteneffizient individualisieren

Antrieb für die Digitalisierung

Für die Generation der Digital Natives werden individualisierte Produkte zur Selbstverständlichkeit. Um dieser Entwicklung folgen zu können, benötigen Industrieunternehmen zukünftig eine hochflexible Infrastruktur, die zugleich effizient und rentabel ist. Auf der SPS IPC Drives 2017 stellt B&R eine neuartige Antriebs- und Automatisierungslösung vor, mit der Maschinen- und Anlagenbauer den Herausforderungen der Digitalisierung in Bezug auf eine individualisierten Massenproduktion begegnen können.

Mit einem großen Enthüllungs-Event eröffnet der österreichische Automatisierungsanbieter B&R seinen Messeauftritt auf der kommenden SPS IPC Drives in Nürnberg. Das in diesem Rahmen vorgestellte System soll die Individualisierung von Massenprodukten auf Herstellerseite massiv vereinfachen. Denn hier haben die Ansprüche auf Konsumentenseite in den vergangenen Jahren stark zugenommen. Besonders in der jungen Generation der Digital Natives wächst das Bedürfnis, viele Produkte des täglichen Lebens nach ihren Wünschen und Bedürfnissen definieren zu können. „Die Individualisierung fängt gerade erst an“, ist sich Robert Kickinger, Manager Mechatronic Technologies bei B&R, sicher.

Wirtschaftlichkeit bei Losgröße 1

Die Produktion in Losgröße 1 ist in vielen Handwerksbetrieben bereits Alltag. „Neu ist jedoch die Massenfertigung individueller Produkte“, sagt Kickinger. Und die ist bislang wirtschaftlich nur schwer umsetzbar. Denn die Flexibilisierung der Anlagen geht zumeist mit einer sinkenden Gesamtanlageneffizienz (OEE) einher. „Da rechnet sich die Individualisierung nicht mehr.“ Ziel einer individualisierten Massenproduktion muss demnach sein, dass die drei OEE-Komponenten Verfügbarkeit, Performance und Qualität im Vergleich zur reinen Serienproduktion nicht sinken. Es sollte zudem ein attraktiver Return on Investment (ROI) und eine möglichst niedrige Time2Market für neue Produkte oder Produktänderungen gewährleistet sein. „Nur so lässt sich die Individualisierung von Massenprodukten auch wirtschaftlich umsetzen.“ Flexible Anlagen erfordern bisher einen langwierigen Entwicklungsprozess. Häufig werden Probleme erst erkannt, wenn die Anlage tatsächlich läuft. Werden dann grundsätzliche Änderungen am Maschinendesign nötig, verzögert sich die Time2Market, was entsprechende Kosten nach sich zieht. Können die Anlage oder einzelne Anlagenteile vorab in einer Simulation getestet werden, lässt sich die Zeit bis zur Marktreife teils deutlich verkürzen.

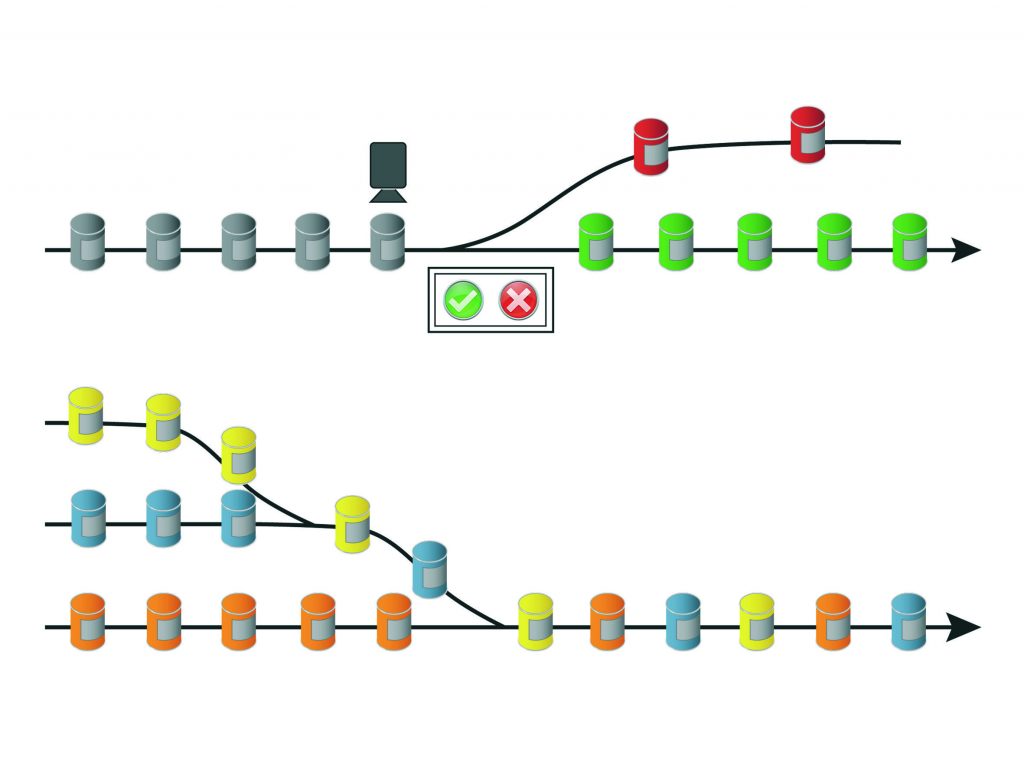

Kurze Umrüstzeiten

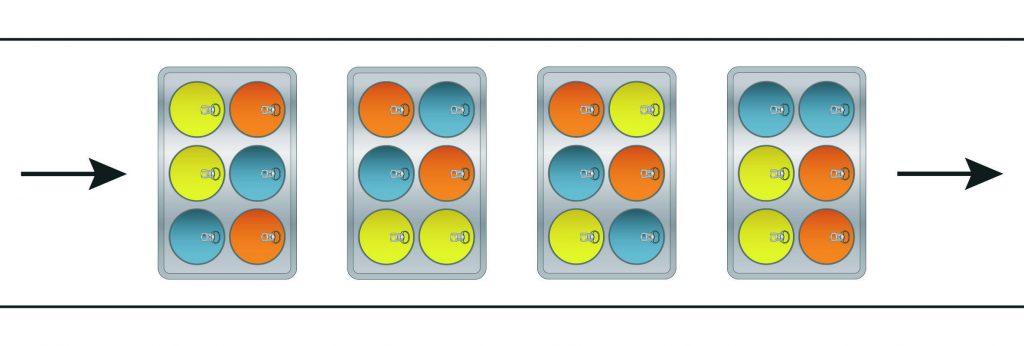

Für die individualisierte Massenproduktion müssen sich Produktströme flexibel trennen und zusammenführen lassen. (Bild: B&R Industrie-Elektronik GmbH)

Ist die Anlage erst einmal in Betrieb, wird die Verfügbarkeit zu einem entscheidenden Faktor. Dabei spielen Umrüstzeiten eine große Rolle. „Die kundenspezifische Massenproduktion wird durch die prompte Abarbeitung von Aufträgen gekennzeichnet, die z.B. online eingehen“, erklärt Kickinger. Schon heute werden Kunden bei Autos oder in der Druckindustrie online und automatisiert in die Leistungsdefinition von Produkten einbezogen. Dieses Vorgehen wird künftig bei mehr und mehr Produkten zum Standard. Um eine wirtschaftliche Anlagenverfügbarkeit zu gewährleisten, wird es nötig sein, die Umrüstzeiten zu reduzieren oder komplett zu vermeiden. Nicht nur die Produkte, sondern auch die Zusammenstellung von Produkten in einer Verpackung werden individueller. Eine flexible Maschine muss so ausgelegt sein, dass sich alle denkbaren Kombinationen in der Endverpackung zusammenstellen lassen. „Mit herkömmlichen Produktionsprozessen ist so etwas unmöglich“, sagt Kickinger. „Deswegen stellen wir in Nürnberg eine neue Lösung vor, mit der unterschiedliche Produkte flexibel und in Echtzeit bei voller Produktionsgeschwindigkeit individuell zusammengestellt werden können.“

Aussortieren in Echtzeit

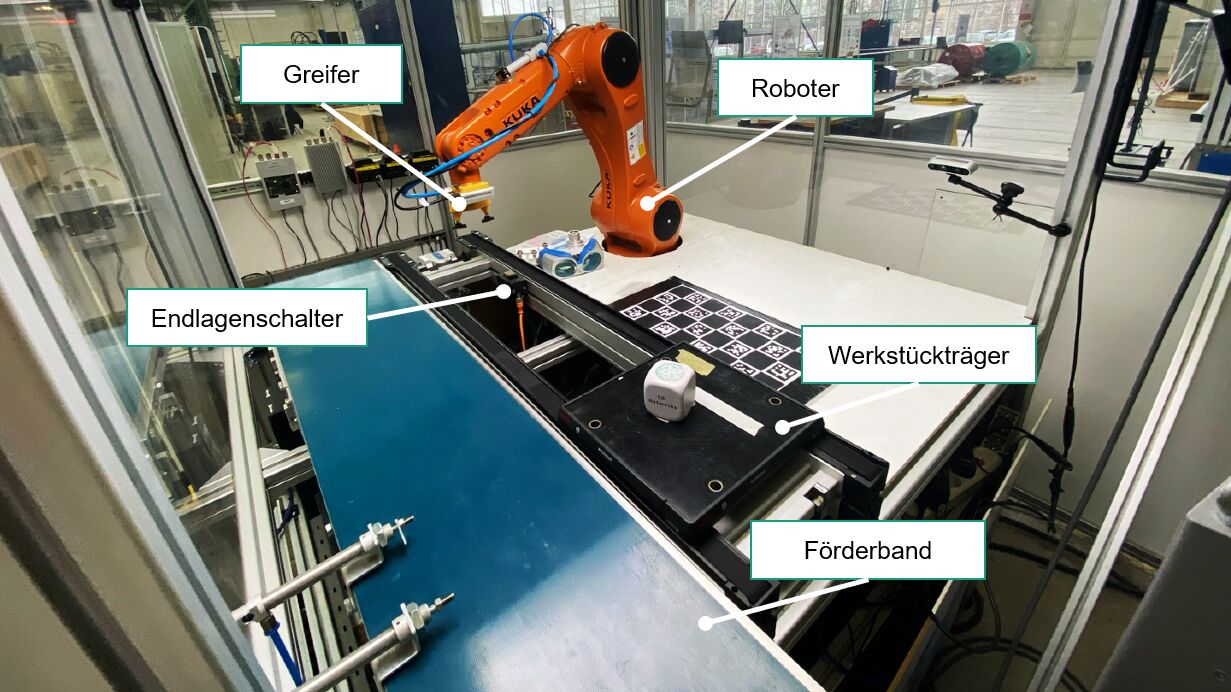

Eine flexible Maschine erlaubt die Zusammenstellung beliebiger Kombinationen von Einzelprodukten in einer Endverpackung. (Bild: B&R Industrie-Elektronik GmbH)

Um die Qualität hoch zu halten, ist es erforderlich, auf Probleme oder schlechte Produkte in Echtzeit reagieren zu können – ohne den Produktionsprozess zu beeinträchtigen. „Fehlerhafte Produkte müssen sich bei voller Produktionsgeschwindigkeit an Ort und Stelle aussortieren lassen“, sagt Kickinger. Wird also bei einer Qualitätskontrolle ein Fehler bemerkt, muss das Produkt möglichst sofort aus dem Prozess genommen werden können. Es können jedoch nicht nur Produkte fehlerhaft sein. In Zukunft muss die Automatisierung auch intelligent auf defekte Prozessstationen reagieren und diese nicht mehr anfahren. Die bisher dafür bestehenden Optionen sind aus wirtschaftlicher Sicht nicht sinnvoll.

Skalierbarkeit und Investitionssicherheit

Herkömmliche Anlagen lassen sich in den meisten Fällen nicht oder nur mit großem Aufwand erweitern. Zudem bestimmt in einem fest getakteten Prozess die langsamste Bearbeitungsstation den Durchsatz der gesamten Anlage. Auch hier wird B&R mit seiner neuen Lösung Abhilfe schaffen. So soll die Produktivität beispielsweise durch einfache Skalierbarkeit und die Parallelisierung von langsameren Prozessen zunehmen, ohne dass die Maschinenstellfläche proportional steigt. Basis dafür ist der Ansatz, den laufenden Produktstrom auf mehrere Bearbeitungsstationen zu verteilen und anschließend wieder zusammenzuführen. Auch lässt sich das neue System vor Ort um weitere Stationen ergänzen. Entsprechend kann die Kapazität je nach Nachfrage angepasst werden.