Fahrzeugteile-Handling bei einem Automobilhersteller in China

Sicher Greifen

Mehrere hunderttausend Fahrzeuge jährlich produziert ein führender Automobilhersteller in seinem Werk in China. Zu Beginn der Produktion müssen große Fahrzeugteile in einer Produktionslinie platziert werden.

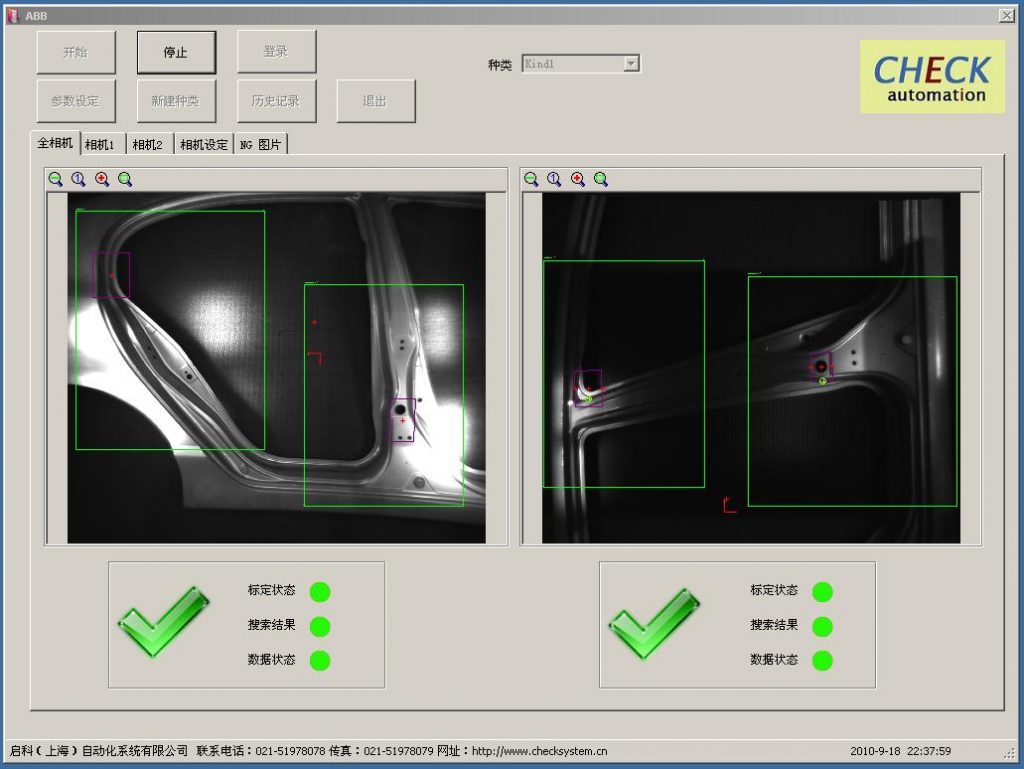

Der Systemintegrator Check Automation System hat ein aus ABB-Robotern bestehendes Robotergreifsystem entwickelt, um Fahrzeugteile automatisch von einem Fließband zu entnehmen und dem weiteren Produktionsprozess zuzuführen. (Bild: Teledyne Dalsa GmbH)

Ursprünglich wurden alle Teile, die für die Produktion benötigt wurden, manuell bewegt. Eine Aufgabe, die nicht nur beschwerlich, sondern auch zeitaufwendig war. Zudem bestand die Gefahr, dass Teile durch die Bediener nicht korrekt gehandhabt und platziert wurden. Gemeinsam mit dem international agierenden Systemintegrator Check Automation System aus Shanghai arbeitete der Endkunde daran, wichtige Schritte im Produktionsprozess zu automatisieren. Dafür entwickelte der Systemintegrator ein aus ABB-Robotern bestehendes Robotergreifsystem, um Fahrzeugteile automatisch von einem Fließband zu entnehmen und dem weiteren Produktionsprozess zuzuführen. Da die Identifizierung der richtigen Position zum Greifen der Teile kritisch war, zogen Endkunde und Systemintegrator den Einsatz von Bildverarbeitung in Betracht, um die Greifer des Roboters genau zu positionieren.

Die Geva-Systeme verarbeiten mit jeweils zwei Kameras die Bilder von zwei unterschiedlichen Montagelinien gleichzeitig. (Bild: Teledyne Dalsa GmbH)

Ein System, zwei Inspektionen

Trotz zahlreicher Tests war es schwierig, eine optimale Lösung zu finden, die eine entsprechend hohe Auflösung und Bildqualität bot. Interferenzen, hervorgerufen durch andere Montagelinien, beeinträchtigten die Bildqualität der getesteten Systeme. Daraufhin wurde von Check Automation ein Teledyne-Dalsa-Geva-Bildverarbeitungssystem mit Sherlock-Software sowie hochauflösenden Genie-Kameras in Betracht gezogen. Trotz der schwierigen Umgebung sorgte das Vision-System für hervorragende Bilder. Aktuell werden die Geva-Systeme an mehreren Montagelinien im Werk eingesetzt. Ein Geva-System mit jeweils zwei Kameras verarbeitet die Bilder von zwei unterschiedlichen Montagelinien gleichzeitig. Beide Kameras nehmen unabhängig voneinander Bilder mit 15fps auf und erfassen zeitgleich mehrere Positionen, um zunächst den Fahrzeugteiltyp zu identifizieren und dann sicherzustellen, dass alle vier Robotergreifer das Montageteil an den richtigen Positionen greifen. Die Vision-Systeme unterstützen eine asynchrone Bildaufnahme zusammen mit der Software, die mit ihrem Suchwerkzeug die Bilder analysiert, um die Koordinaten aller Positionen zu ermitteln und eine korrekte Ausrichtung sicherzustellen. Weiterhin kommuniziert die Software mit der Datenbank der Montagelinien, was die Kommunikation zwischen Vision-System und der vorhandenen Anlagentechnologie erleichtert. Nach der Erfassung des zu greifenden Montageteils übermittelt das System die notwendigen Greifdaten an den ABB-Roboter. Vor Einführung der Bildverarbeitung konnte nur alle fünf bis sechs Minuten ein Fahrzeugteil bewegt werden. Nun erhöht sich die Produktivität der Montagelinien um das Sechsfache. Durch die Implementierung der Bildverarbeitung konnte auch das Fehlerpotenzial an der Montagelinie deutlich reduziert werden.

Minimierte Bildverzerrung

Die Sherlock-Software bietet – im Gegensatz zu anderen Softwarelösungen die getestet wurden – deutlich bessere Kalibrierfähigkeiten, um die bei einem so großen Objekt übliche Bildverzerrung zu minimieren. Eine effektive Kalibrierung ist integraler Bestandteil der Lösung, denn ohne sie wäre eine genaue Ausrichtung der Robotergreifer und der vorgesehenen Positionen am Fahrzeugteil nicht möglich. Die Kalibriermöglichkeiten werden durch verschiedene Parameter des Alignment-Algorithmus ergänzt, die sicherstellen, dass die Markierungen auf jedem Teil deutlich sichtbar sind, sodass die Greifpositionen genau lokalisiert werden können. Ein weiterer Vorteil ist die einfache Bedienung des Systems. Mit der Benutzeroberfläche kann der Anwender praktisch alles selbst realisieren, von der Bedienung über die Wartung bis hin zur Schulung. Weiterhin stellt die Software sicher, dass die Lösung für zukünftige Anforderungen skalierbar ist. Dies war übrigens einer der Hauptgründe, warum sich der Automobilhersteller für das System entschieden hat.