Fertigungsanlagen für die Automobilzuliefererindustrie

Viele Fertigungsschritte, aber wenig Platz

Planung und Aufbau kompletter Fertigungsanlagen erfordert nicht nur ein hohes Maß an Fachkompetenz und Erfahrung für die einzelnen Prozessschritte, sondern auch eine gute, partnerschaftlich11e Zusammenarbeit zwischen Kunde und Lieferant. Dazu gehört Beratung und Planung, Herstellung, Installation, Inbetriebnahme sowie Schulungen vor Ort und die Wartung. Schon bei der Planung und Konzeption gilt es außerdem, das geringe Platzangebot zu berücksichtigen.

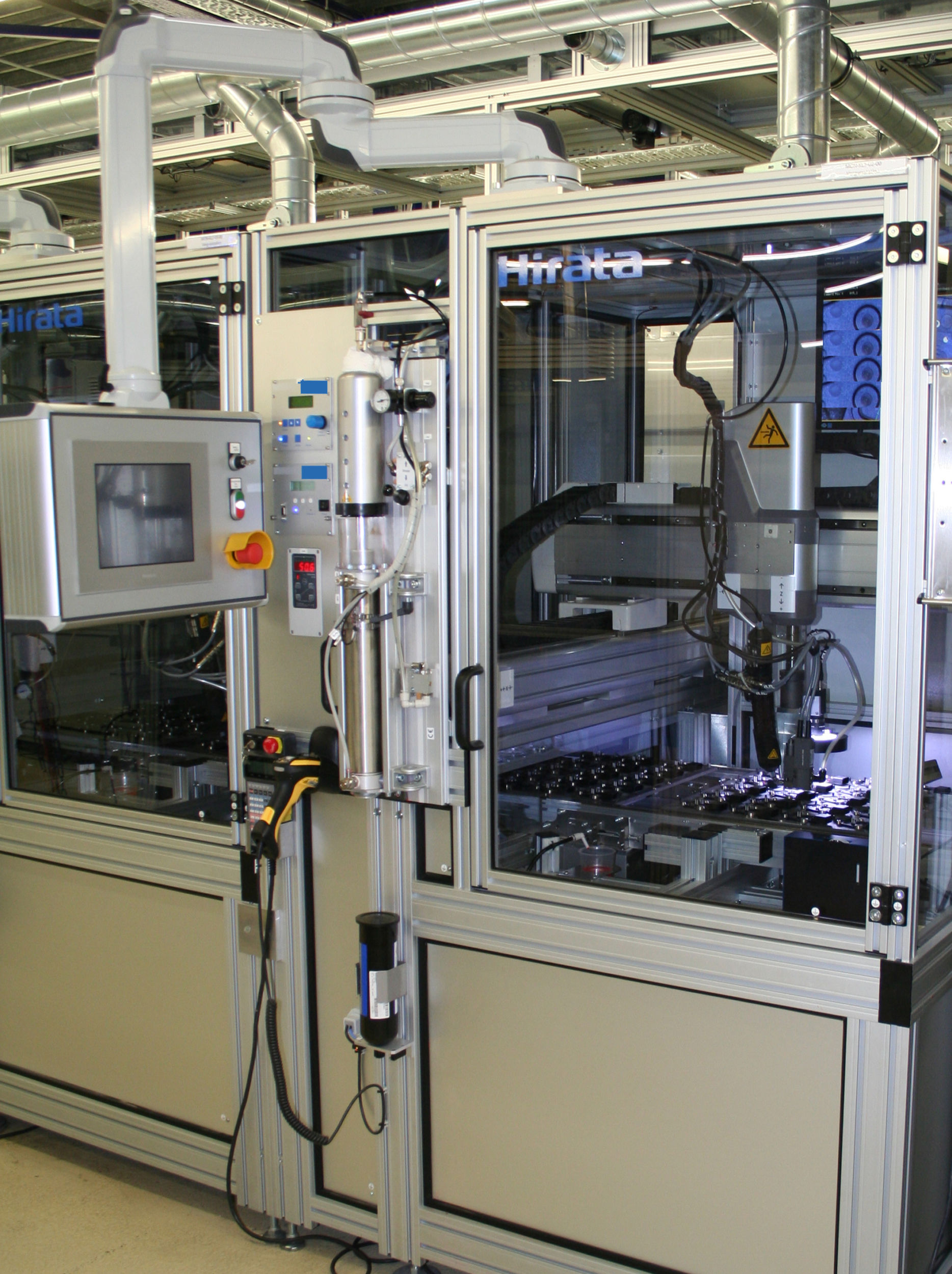

Komplette Fertigungsanlagen sind in der Automobilzulieferindustrie keine Seltenheit. Hier lohnt es sich, das gesamte Engineering aus einer Hand zu beziehen. (Bild: Hirata Engineering Europe GmbH)

Hirata liefert seinen Kunden für komplette Fertigungsanlagen das gesamte Engineering aus einer Hand. Ein Praxisbeispiel zeigt das anhand einer kompletten Fertigungsanlage für einen Automobilzulieferer. Das zu bearbeitende Bauteil ist in diesem Fall eine mechatronische Baugruppe, ein Spritzgussteil mit Einleger, das in verschiedenen Varianten weiter verarbeitet werden muss. Neben dem Aufbringen eines Data-Matrix-Codes per Laser müssen in der Werkstückvariante 1 mehrere durch den Spritzgießprozess entstandene Kavitäten sowie vorhandene unbestückte Diodentaschen mit einer gegen Feuchtigkeit beständigen Masse vergossen werden. Bei der Werkstückvariante 2 werden ebenfalls die durch den Spritzgießprozess entstandenen Kavitäten vergossen, Dioden in die vorgesehenen Diodentaschen bestückt und anschließend mit Silikon vergossen. Danach werden die Vergussmassen ausgehärtet und die Werkstücke mit unterschiedlichen Test- und Messverfahren geprüft. Die Anlieferung der Werkstücke erfolgt in speziellen Trays, die auch später wieder für den Versand eingesetzt werden. Bei der Suche nach einem kompetenten Partner und Zulieferer für die Konzeption und den Aufbau einer Anlage für die Serienfertigung hat sich der Automobilzulieferer an Hirata gewandt. Das Unternehmen war schon mehrfach für die Konzeption und den Aufbau ähnlicher Fertigungsanlagen tätig und im aktuellen Fall auch in der Lage, die Vorgaben bezüglich der gewünschten Prozesse und Taktzeiten sowie der Realisierung der Anlage im vorgegebenen Zeit- und Kostenrahmen zu erfüllen. Eine der größten Herausforderungen neben der Projektlaufzeit war das doch eher begrenzte Platzangebot für die gesamte Anlage. Alles musste so kompakt wie möglich konstruiert und gebaut werden, ohne die spätere Zugänglichkeit für Wartungen zu beeinträchtigen. Beim Kunden gibt es bereits eine Linie A1 (Taktzeit 12s), in der solche Baugruppen gefertigt werden. Allerdings werden hier noch verschiedene Arbeitsschritt per Hand ausgeführt und Prozesse wie Lasermarkieren, Scannen und andere sind nicht vorhanden. In der neuen Fertigungsanlage (A2) mussten diese Prozesse integriert werden und alles sollte vollautomatisch ablaufen.

Die zu bearbeitenden Produkte werden als Tray-Stapel mit elektrischen Liftwagen in die Palettierer eingebracht. (Bild: Hirata Engineering Europe GmbH)

Aus den Trays in die Werkstückträger

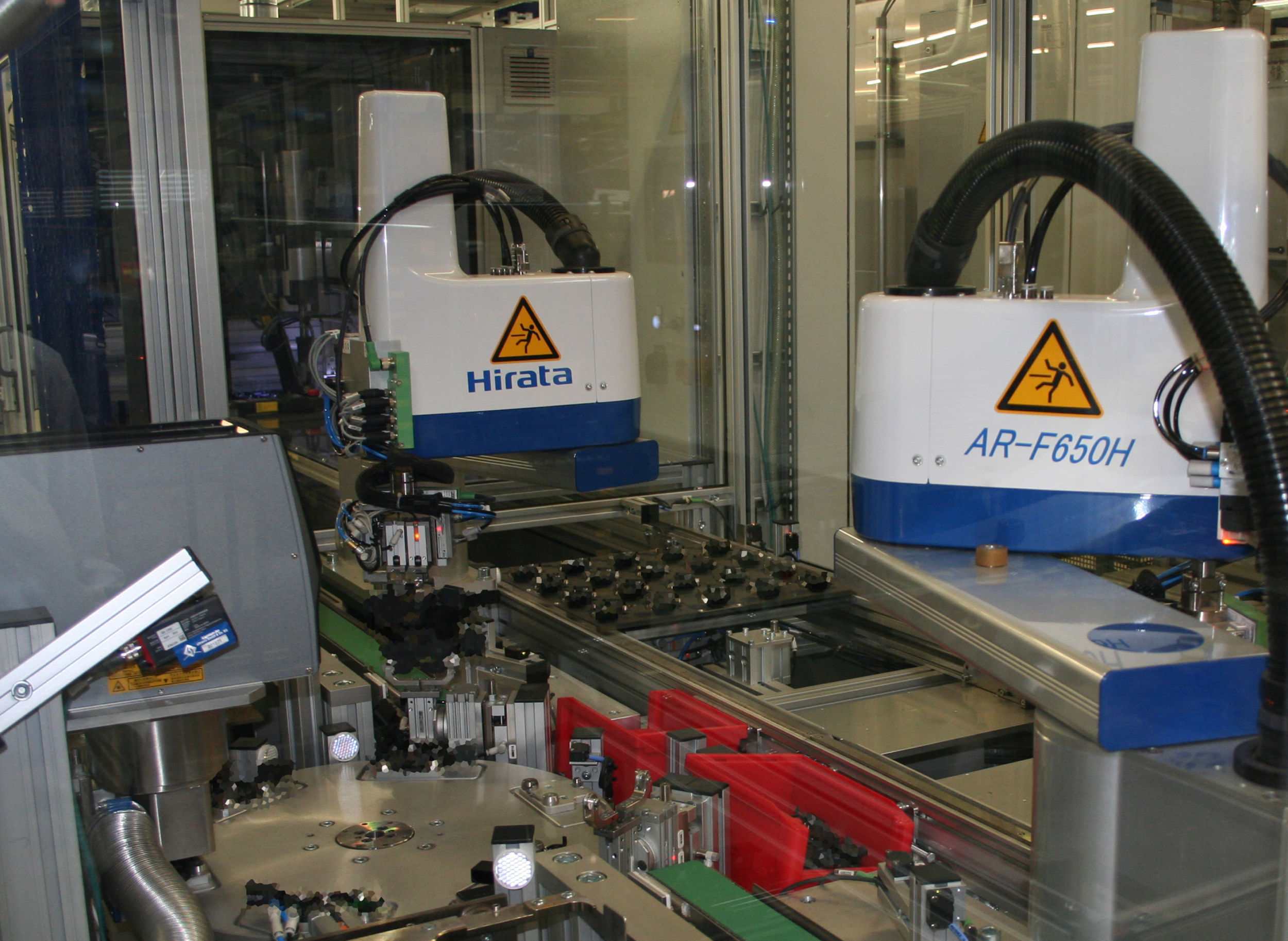

Die erste Station der Anlage ist die Beladestation, sie besteht aus zwei parallel angeordneten Palettierern mit je einem Scararoboter Modell AR-F 650. Die angelieferten Trays mit den zu bearbeitenden Produkten (ca. 1,5kg pro Tray) werden als Traystapel (ca. 12kg pro Stapel) mit elektrischen Liftwagen in die Palettierer eingebracht. In den Palettierern werden entweder Werkstücke unterschiedlicher Varianten oder in beiden die gleiche Werkstückvariante bereitgestellt. Jeder Roboter entnimmt die entsprechenden senkrecht stehenden Werkstücke aus den Trays und bringt sie zu einer Wendestation, in der sie für die weitere Bearbeitung horizontal ausgerichtet werden. Anschließend werden die Werkstücke auf einen Rundschaltteller abgelegt, der zwischen den beiden Robotern angeordnet ist. Hier werden die Produkte gescannt und der vorhandene Zuliefercode geprüft. Nun positioniert der Rundschalttisch das Werkstück unter dem Lasermarkierer, der einen weiteren Code sowie Klarschrift aufbringt. Nach der Prüfung dieser Kennzeichnung per Scanner entnimmt der Roboter das Werkstück wieder aus dem Rundschaltteller und legt es in einem Werkstückträger mit 20 verfügbaren Positionen ab. Sollte die Codierung fehlerhaft sein, wird das Werkstück sofort aussortiert und auf ein separates NIO-Band abgelegt. Die Beladestation ist so ausgelegt, dass sich zwei unterschiedliche Werkstücke parallel in die Anlage einbringen lassen. Jeder Roboter kümmert sich nur um seine Werkstückvariante, legt sie in den Rundschaltteller ab und entnimmt sie auch wieder, um sie sortenrein in den dafür vorgesehenen Werkstückträger abzulegen. Soll nur eine Werkstückvariante bearbeitet werden, teilen sich die Roboter die Aufgaben. Einer legt die Werkstücke in den Rundschaltteller ein, der zweite entnimmt sie und legt sie im Werkstückträger ab. Nun fahren die Werkstückträger zur Vergussstation, wo die punktförmigen Kavitäten und, je nach Produktvariante, auch die unbestückten Diodentaschen mit einer roten Vergussmasse gefüllt werden.

In den Palettierern werden entweder Werkstücke unterschiedlicher Varianten oder in beiden die gleiche Werkstückvariante bereitgestellt. (Bild: Hirata Engineering Europe GmbH)

Vergießen, aushärten und prüfen

Die bestückten Werkstückträger werden nun zu drei identischen, hintereinander angeordneten Vergussstationen transportiert. Handelt es sich um Werkstückvariante 2 (mit Dioden), werden nur die zwölf punktförmigen Kavitäten vergossen und der Werkstückträger zur nächsten Station der UV-Aushärtung weitertransportiert. Handelt es sich um die Werkstückvariante 1 (ohne Dioden), werden sowohl die zwölf punktförmigen Kavitäten als auch die zwei Diodentaschen vergossen. Sind alle Kavitäten vergossen, werden die Werkstücke ebenfalls zur UV-Aushärtung weitertransportiert. An diese schließt sich eine Station zur automatischen optischen Inspektion an. Hier wird geprüft, ob alle Vergusspunkte richtig vergossen sind oder ob zu wenig oder zu viel Vergussmasse aufgebracht wurde.