Skalierbarkeit durch Radantriebsmodule

An unterschiedliche Anwendungen lassen sich die AMR gut anpassen, denn die Größenauswahl ist nahezu unbegrenzt. „Zwischen 400×480 und 800×1.200mm Kantenmaß lässt sich jede Außenabmessung realisieren“, betont Bauer. Das Radantriebsmodul ist ein entscheidendes Element für diese Skalierbarkeit. Es befindet sich direkt über dem Rad und bildet mit diesem zusammen eine standardisierte, unabhängige Funktionseinheit. Die Räder können also in beliebigen Abständen voneinander montiert werden. Die entscheidende Voraussetzung für diese Anordnung ist ein leistungsstarker Motor mit sehr kleinen Abmessungen. „Wir haben uns genau angeschaut, welche Motoren auf dem Markt dafür in Frage kommen“, erinnert sich Bauer. „Die Leistungsdichte, die wir brauchten, haben wir ausschließlich bei Faulhaber gefunden. Alle anderen Motoren hätten für das geforderte Drehmoment mehr Platz benötigt.“

Kleine Kraftpakete

Treibende Kraft des EvoRobot sind DC-Kleinmotoren der Serie 3257… CR oder 3272 … CR, die jeweils mit einem Stirnradgetriebe kombiniert sind. Bei 32mm Durchmesser und 57 bzw. 72mm Länge liefern die kleinen Motoren Drehmomente von 73 bzw. 120mNm. Für die präzise Positionserfassung sorgt jeweils ein IEF3-Encoder mit 4.096 Impulsen pro Umdrehung. Zum schnellen Stoppen und sicheren Halten einer Position sind die Radantriebe zusätzlich mit einer Bremse ausgestattet. „Aufgrund der großen Kraft dieser Kleinmotoren und der robusten Untersetzung kann der EvoRobot bis zu 200kg befördern. Höhere Lasten sind in Vorbereitung.“, erklärt Bauer. „Der Transport funktioniert sogar auf einer Rampe mit 5° Steigung mit einer Geschwindigkeit von 1m pro Sekunde, also etwa mit Schrittgeschwindigkeit.“

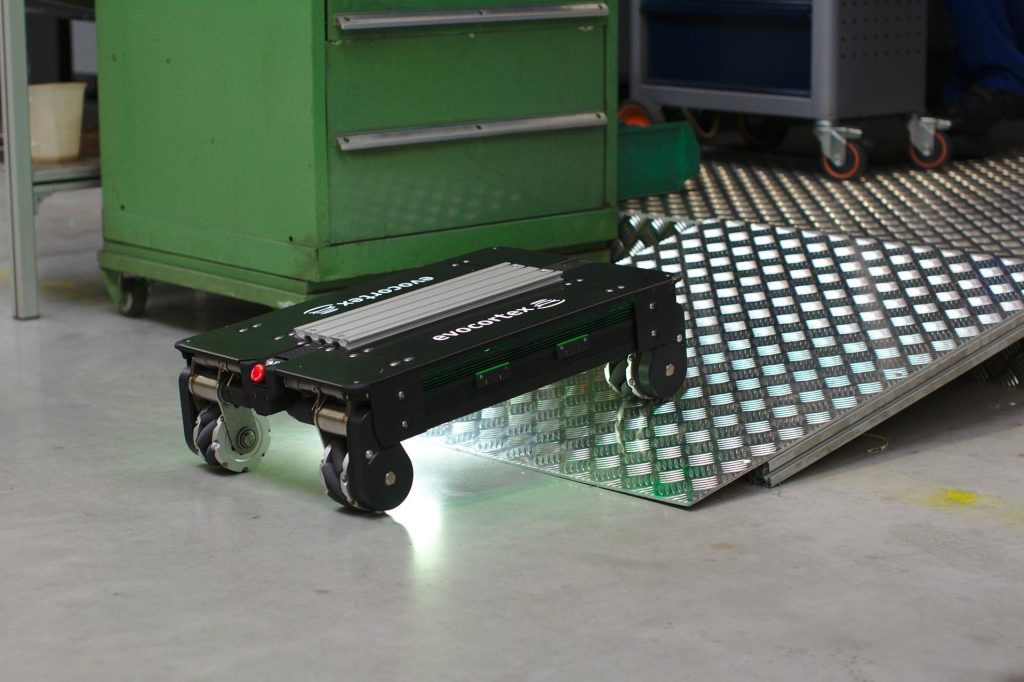

Die kleinere Produktlinie EvoCarrier ist für den Transport von Kleinladungsträgern konzipiert. In ihren Radmodulen geht es noch enger zu als beim EvoRobot. Die Unterfahrhöhe liegt bei weniger als 100mm, die AMR können also in extrem niedrige Aussparungen unter einem Transportgut hineinfahren. Zwei oder vier EvoCarrier können auch zusammenarbeiten und gemeinsam Paletten oder eine ganze Regaleinheit befördern. Die Entwickler haben hier einen sogenannten Flachläufer als Antrieb gewählt, einen bürstenlosen Motor der Serie 4221… BXT, der mit einer Länge von 21mm auskommt, dabei aber ein Dauerdrehmoment von 134mNm liefert. Damit schafft der EvoCarrier zusammen mit Getriebeuntersetzung den Transport von Rollstapeln mit Kleinladungsträgern von bis zu 120kg Gewicht. Auf längere Sicht, meint der Geschäftsführer, werde man wohl auch beim EvoRobot zu den bürstenlosen Antrieben übergehen und die Module noch weiter vereinheitlichen.

Zuverlässig im Dauerbetrieb

Neben der hohen Leistungsdichte spielen beim Betrieb der autonomen Transportroboter auch Wartungsfreiheit und die Zuverlässigkeit im Dauerbetrieb eine wichtige Rolle. „Unsere Anforderungen im Hinblick auf die Lebensdauer werden von den Faulhaber-Motoren mehr als erfüllt“, freut sich Bauer. „Außerdem funktionieren die Antriebe mit allen gebräuchlichen Industriesteuerungen. Die Experten von Faulhaber haben uns zudem geholfen, die passende Einstellung der Parameter für die Serienreife zu finden.“