Smartes Programmier-Tool

Eine mittlerweile recht bekannte Ausgründung aus der Dresdner Forschungslandschaft ist das Startup Wandelbots. „Wir machen dem Roboter neue Aufgaben einfach vor“, unterstreicht Mitgründerin Maria Piechnick das eigene Credo. Damit das technisch umsetzbar ist, hat das Unternehmen den TracePen entwickelt, ein stiftähnliches Tool, mit dem der Anwender die Bahn des Roboters händisch abfährt und ihn sogleich programmiert. Ergänzt um ein Tablet mit HMI-Oberfläche und im Hintergrund ablaufende KI-Algorithmen soll die Inbetriebnahme damit durchschnittlich 90 Prozent schneller ausfallen – speziell bei bahnintensiven Applikationen wie Kleben oder Lackieren. „Mit der TracePen-Lösung ist jetzt ein Tool verfügbar, das den Prozessspezialisten auch zum Roboterspezialisten macht“, verdeutlicht Piechnick den Nutzen. Vom Start weg unterstützt der TracePen die UR-Roboterpalette. Bis Jahresende sollen Schnittstellen für ABB und Yaskawa folgen. Mittelfristig will Wandelbots auch Roboter von Kuka, Stäubli oder Denso einbinden. Das Startup hat in der letzten Finanzierungsrunde große Namen wie Siemens oder Microsoft als Investoren akquiriert, die Serienproduktion steht quasi in den Startlöchern. Bis Sommer 2021 sollen 1.000 Anwendungen in der Praxis realisiert sein.

Außergewöhnliche Anwendungen

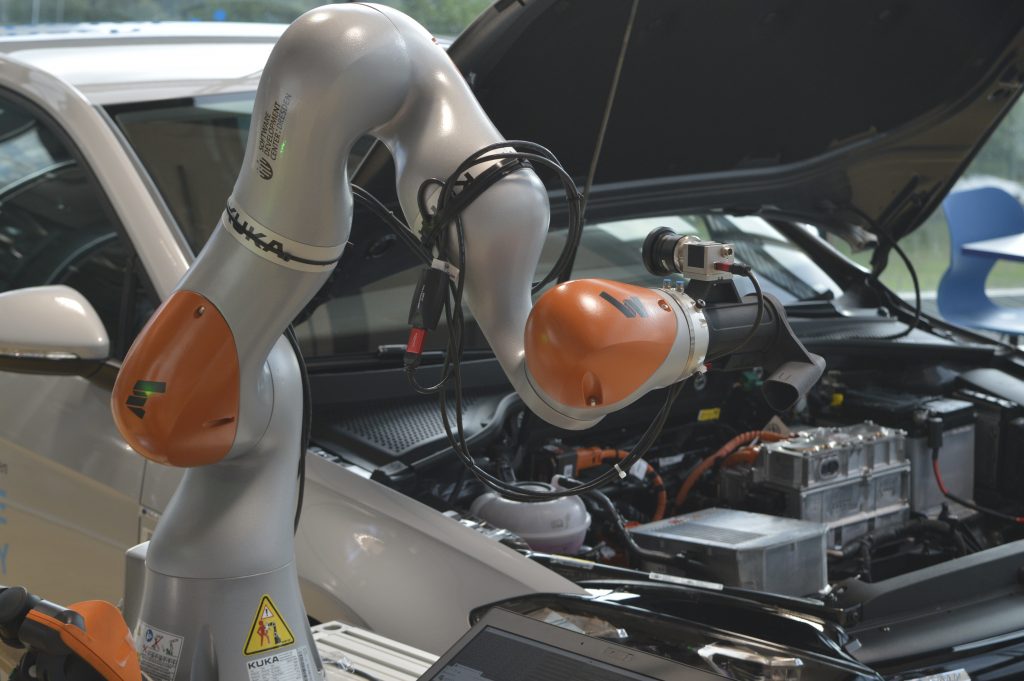

Pilotanwender nutzen das neue Tool aber bereits heute, so z.B. Volkswagen. Der Automobilhersteller hat verschiedene Inspektionsanwendungen auf diese Weise gelöst. Im Werk Zwickau inspizieren per Tracepen programmierte UR-Roboter den Unterboden der Fahrzeuge. In der Gläsernen Manufaktur kontrolliert ein Kuka-Cobot den Motorraum des E-Golf – auch hier kam für die Programmierung der komplizierten Bahn der TracePen zum Einsatz. Wie stark das VW-Vorzeigewerk in Dresden neuartige Roboterlösungen treibt, wird auch an einer weiteren Applikation deutlich: nämlich der Montage des Dachhimmels per Roboter. Diese für Menschen höchst unangenehme Tätigkeit galt bis dato als nicht automatisierbar. Vor rund anderthalb Jahren fanden die VW-Entwickler doch eine Lösung – nach monatelangem Tüfteln. Jetzt führt ein großer Kuka-Sechachser den Dachhimmel frontal ein und befestigt prozesssicher alle 16 Clips. Dabei wird auf einen Schutzzaun verzichtet. Laserscanner sorgen für die Sicherheit der Werker im Umfeld. Ausschlaggebend für die Umsetzung der Lösung waren übrigens nicht Kosten- oder Produktivitätsgründe, sondern das Ziel von VW, möglichst viele rote – also für die Mitarbeiter besonders unergonomische – Arbeitsschritte zu eliminieren.

Robotik im Reinraum

Auch Infineon setzt in seiner Halbleiterfabrik in Dresden auf moderne Roboterlösungen. Das Werk umfasst neben einer recht jungen 300mm-Wafer-Produktion auch einen Fertigungsbereich für 200mm-Wafer, der schon deutlich länger existiert. Aus Gründen der Rentabilität stellte sich hier vor einigen Jahren die Frage: Diesen Teil des Werks still legen oder weitestmöglich automatisieren? Um den Großteil der Arbeitsplätze zu erhalten, entschied man sich für letzteres. Seitdem wurde in den Reinräumen der 200mm-Fertigung eine Vielzahl an Roboterlösungen integriert. Rund 70 Stäubli-Kinematiken verrichten in festen Einhausungen Zuführ- oder Prüftätigkeiten. Über 100 weitere Roboter des gleichen Herstellers versorgen – montiert auf mobilen Einheiten – die Maschinen mit neuen Wafern oder holen bearbeitete Halbleiterrohlinge ab. Die meisten davon werden über Schienen geführt, es gibt aber auch komplett autonom navigierende Einheiten aus dem Hause Fabmatics. Ein weiteres Highlight sind vier autonome Messroboter, die mit Gassensoren und Co. die Luftqualität in der Infineon-Fertigung überwachen.