Plug&Work-Lösung für automatische Maschinenbeschickung

Einstieg mit Leichtigkeit

Plug&Work heißt: einfach loslegen. So hat es der Gebäudetechnikanbieter Jung im westfälischen Lünen gemacht – und profitiert jetzt durch die automatische Beladung einer Laserbeschriftungszelle. Für großen Durchsatz bei hoher Präzision sorgt dabei ein Leichtbauroboter, der mit dem Kleinteilegreifer EGP 40 von Schunk ausgestattet ist.

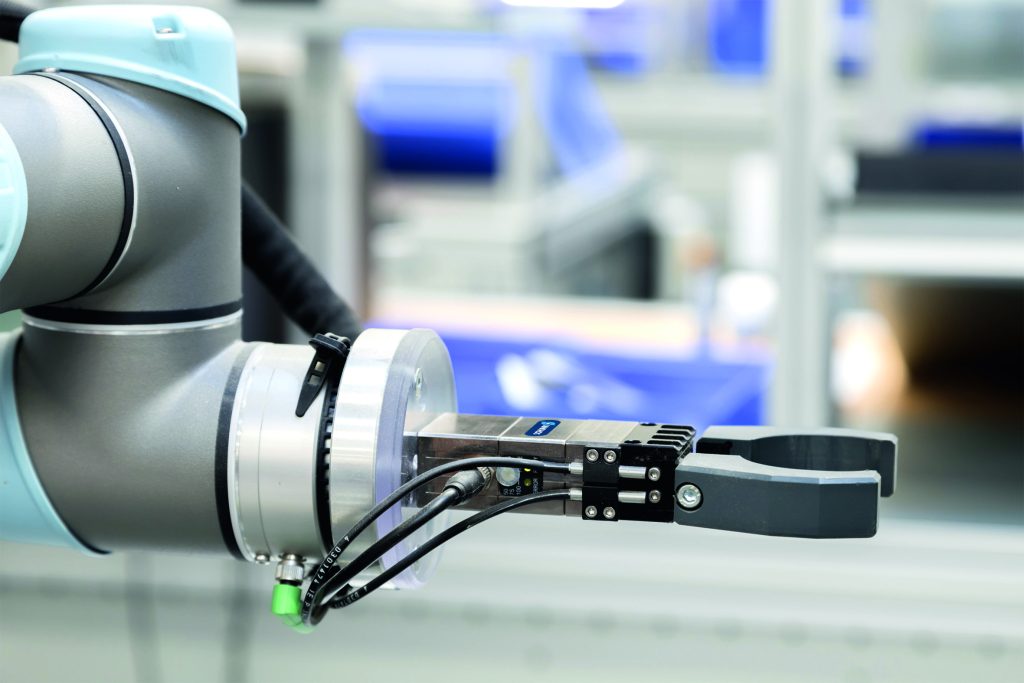

Automatische Beladung einer Laserbeschriftungszelle an der Smart-Radio-Linie bei Jung mit dem Kleinteilegreifer EGP 40. (Bild: Schunk GmbH & Co. KG)

In der Montage von Komponenten für die Gebäudetechnik wie diversen Schaltern, Designabdeckungen oder Smart Radios war bei Jung bislang die manuelle Handhabung der Bauteile vorherrschend. An vielen klassischen, aber modernen Arbeitsplätzen werden Baugruppen und Produkte gefügt, gekennzeichnet und verpackt. „Wir konnten 2014 das Forschungsprojekt Manuserv für uns nutzen“, erklärt Dr. André Hengstebeck, Senior Project Manager Operations bei der Firma Jung. Ziel des BMWK-geförderten Verbundprojekts war, die Planung und Entscheidungsunterstützung – einen bislang manuell durchgeführten Produktionsvorgang – mittels Robotik technologisch und ökonomisch sinnvoll zu automatisieren. „Die Zusammenarbeit mit dem Konsortium ergab für uns einen zentralen Mehrwert bei diesem Projekt, sowohl durch den forschungsseitigen Input des RIF-Instituts für Forschung und Transfer in Dortmund als auch durch den Erfahrungsaustausch mit anderen Anwendungspartnern und IT-Experten“, hebt Hengstebeck hervor. So hielt der Leichtbauarm UR5 von Universal Robots Einzug in die Lünener Produktionshallen – ausgestattet mit dem elektrischen Kleinteilegreifer EGP 40 von Schunk. „Der Einstieg in die Robotik war damit sehr einfach“, betont Carsten Meise, Teamleiter Betriebsmittelbau bei Jung. „Die Beladung der Laserbeschriftungszelle an unserer Smart-Radio-Station zu automatisieren und diesen Arbeitsplatz mit einem Cobot auszustatten, hat sich geradezu angeboten. Leichtbauroboter und Greifer sind jetzt hier das technische Herzstück. Wir konnten alles problemlos installieren und sofort loslegen.“

Fertig montiertes und laserbeschriftetes Smart-Radio-Gehäuse samt Netzteil und Kurzschlussbrücke. (Bild: Schunk GmbH & Co. KG)

Automatisierte Beladung der Laserzelle

Mit dem Automatisierungskonzept Plug&Work will Schunk Anwendern den Weg zur robotergestützten Applikation leicht machen. Zudem sollen sich so eine Vielzahl von Automatisierungsszenarien in kurzer Zeit realisieren lassen. Mittlerweile existiert ein umfangreiches Programm an standardisierten Komponenten zum Greifen, Wechseln und Messen von Kräften und Momenten für verschiedene Cobots und Leichtbauroboter – von Universal Robots, Doosan Robotics, Techman Robot, Fanuc sowie Omron.

Bei der automatischen Beladung einer Laserbeschriftungszelle wird das Bauteil vom Cobot aufgenommen, in die Zelle eingeführt, noch einmal gewendet und anschließend abgelegt. (Bild: Schunk GmbH & Co. KG)

Die Zusammenarbeit des Leichtbauroboters mit der Mitarbeiterin an der Laserzellstation bei Jung ist ergonomisch, reibungslos und sicher. Vor allem entlastet sie von ermüdenden, immer wiederkehrenden Arbeiten. Die Mitarbeiterin legt ein fertig montiertes Gehäuse samt Netzteil in eine von zwei Werkstückaufnahmen und startet den UR5 durch einen Auslöseknopf. Der EGP 40 nimmt das Bauteil auf und platziert es in einer Rofin-Laserzelle, wo zunächst eine Gehäuseseite beschriftet wird. Nach diesem Arbeitsschritt nimmt der Greifer das Bauteil erneut auf, der Roboterarm rotiert den Greifer samt Werkstück 180° um die Längsachse, und die Beschriftung der zweiten Gehäuseseite erfolgt. Abschließend wird das Bauteil in einer zweiten Aufnahme abgelegt, aus der es die Mitarbeiterin zur Verpackung wieder entnimmt. Während des automatisierten Laservorgangs bereitet die Mitarbeiterin Versandschachteln vor, reinigt fertig montierte Teile mit einem Tuch, legt sie in die Kartons, fügt ein neues Netzteil zusammen und legt es dem Roboter in einer der beiden Werkstückaufnahmen vor.

Der elektrische Kleinteilegreifer verfügt über eine hohe Leistungsdichte. (Bild: Schunk GmbH & Co. KG)

Zeit gewinnen mit dem Cobot

„Diese kooperative Pick&Place-Anwendung hat zur Gestaltung einer effizienten Smart-Radio-Station beigetragen“, fährt Hengstebeck fort. „Während der automatischen Laserzellenbeladung kann die Mitarbeiterin andere Arbeiten ausführen, wir haben dadurch insgesamt Zeit gewonnen.“ Dazu trägt der mechatronische 24V-Kleinteilegreifer EGP von Schunk maßgeblich bei. Er bietet Leistungsdichte, hohes Tempo und hohe Greifkraft. Bürstenlose, wartungsfreie Servomotoren sowie eine leistungsfähige Kreuzrollenführung sorgen für einen hohen Wirkungsgrad und machen ihn zur geeigneten Handhabungskomponente für dynamische, anspruchsvolle Pick&Place-Applikationen. Dynamik und die Energieeffizienz werden durch das Greifergehäuse aus speziellem Aluminium begünstigt. Schunk hat bei der Greiferkonstruktion Wert darauf gelegt, überschüssiges Material zu vermeiden. Der Anwender bleibt flexibel beim Anlagendesign, da sich der EGP sowohl seitlich als auch bodenseitig durch- und anschrauben lässt. Diesen Greifertyp bietet der Hersteller in vier Baugrößen an – beim EGP 40 messen die Fingerhübe sechs Millimeter. Die Ansteuerung bei der Anwendung bei Jung erfolgt über digitale I/O. Darüber hinaus lässt sich die Greifkraft direkt am Greifer in vier Stufen auf 100, 75, 50 und 25 Prozent einstellen. „Wir profitieren mit dieser Cobot-Anwendung deutlich von der Applikationsexpertise bei Schunk“, hebt Carsten Meise hervor. „Denn wir stellen unsere Fertigungslinien und Betriebsmittel stets selbst zusammen und hatten es hier ganz einfach.“

Sichere Kooperation am Montagetisch: Mitarbeiterin und Cobot arbeiten reibungslos und eng beieinander den Handhabungsvorgang ab. (Bild: Schunk GmbH & Co. KG)

Weiter vereinfachte Inbetriebnahme

Außergewöhnlich schnell in Betrieb zu nehmen ist die neue Version des Kleinteilegreifers EGP, die Schunk mit einem 3D-produzierten Gehäuse versehen hat. Um den Einstieg in die Automatisierung mit Leichtbaurobotern möglichst einfach zu gestalten, bietet der Hersteller den Greifer als Plug&Work-Variante in Kombination mit Adaption, Sensorik und Software-Installationsbaustein an. Der Anwender muss lediglich vier Schrauben anziehen, einen Steckverbinder anschließen und die Softwareinstallation durchführen.