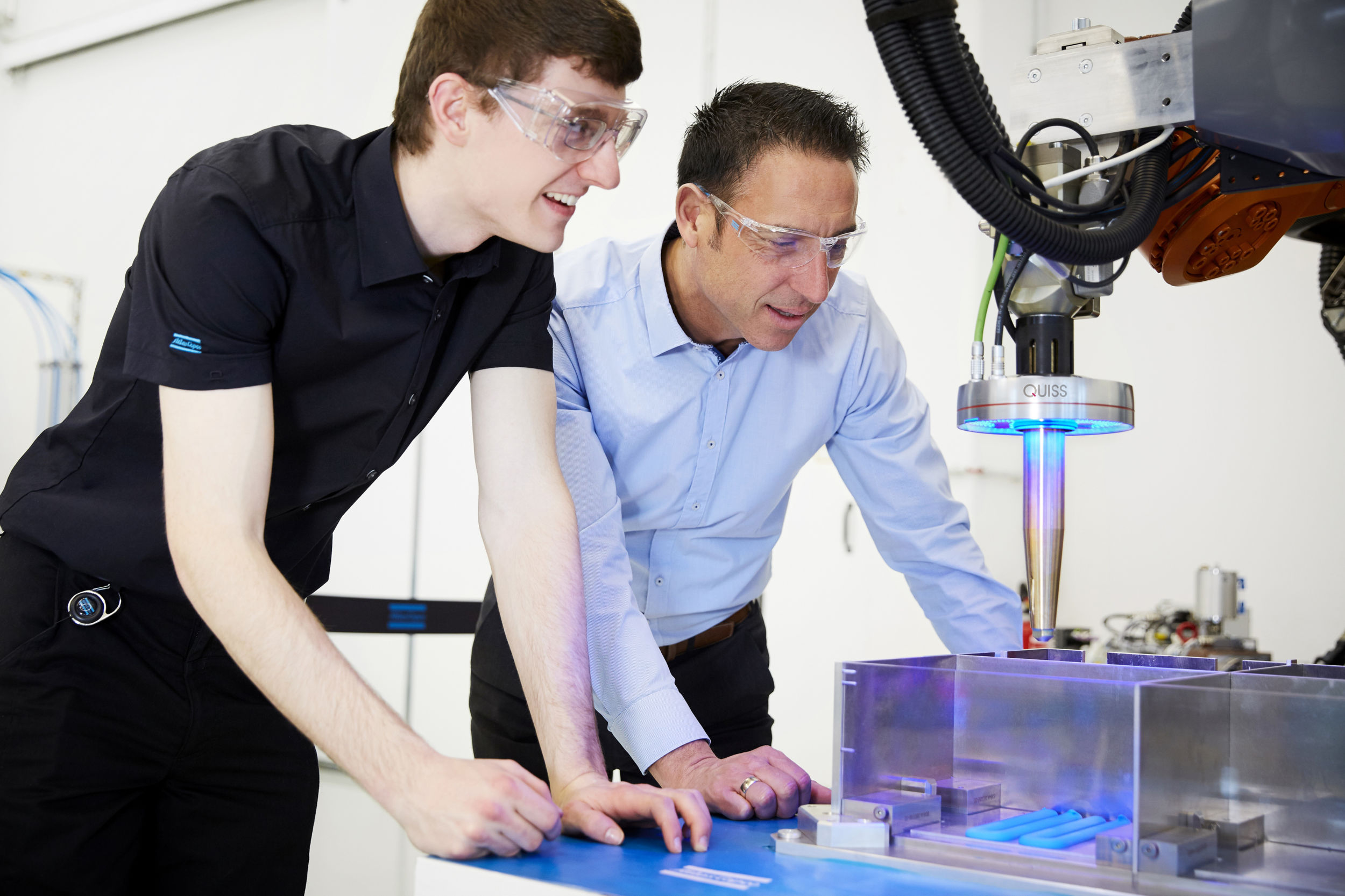

Atlas Copco übernimmt Quiss

Atlas Copco hat Quiss Qualitätsinspektionssysteme und Service übernommen. Das Unternehmen ist auf Systemlösungen zur visuellen 100%-Inspektion und Überwachung von Kleb- und Dichtstoffapplikationen spezialisiert. Die Kernkompetenz liegt in der Bildverarbeitung und den dazu erforderlichen Algorithmen sowie dem Systemaufbau samt Hard- und Software.

Die Produkte werden vor allem zur Qualitätskontrolle des Kleb- und Dichtstoffauftrags in der Automobilindustrie eingesetzt. Auch Lösungen zur 2D- und 3D-Lageerkennung, zur Roboterführung, zur Vollständigkeitskontrolle sowie der Dosen- und Dosendeckelinspektion gehören zum Portfolio.