Schweißzange neu gedacht

Die Automobilindustrie ist der Markt, in dem die meisten der etwa 8.000 bei Nimak in Deutschland und China produzierten Roboterschweißzangen eingesetzt werden. Ein Auto hat schätzungsweise zwischen 3.000 und 5.000 Schweißpunkte, gesetzt werden sie von etwa 800 bis 1.000 Roboterschweißzangen in den Rohbau-Schweißlinien eines Fahrzeugtyps, bei Volumenmodellen können es sogar 1.500 Zangen sein. Konventionelle Schweißzangen werden aus einem Baukasten heraus konfiguriert, der unter anderem verschiedene Grundkörper, Zangenarmbauformen, Servoantriebe und Mittelfrequenztransformatoren umfasst. Demgegenüber stellt die Galaxygun ein völlig neues Konzept dar, bei dem der Grundkörper, das Antriebssystem und die Zangenarme in einem Modul vereint sind. Die entscheidende Neuerung ist, dass das drehmomentdichte, hochdynamische und verdrehsteife Antriebssystem aufgrund seiner Kompaktheit direkt im Drehpunkt der Zange integriert werden konnte. Das Getriebe ist jetzt die zentrale Baugruppe der Zange, an die alle Anbauteile angeflanscht werden. Durch die Montage im Drehpunkt wird die Drehbewegung des Antriebs schlupffrei direkt in die Bewegung des Zangenarms umgesetzt. Darüber hinaus können diese Elektrodenarme viel weiter öffnen als bei konventionellen Roboterschweißzangen und so Störkonturen im Umfeld ausweichen.“

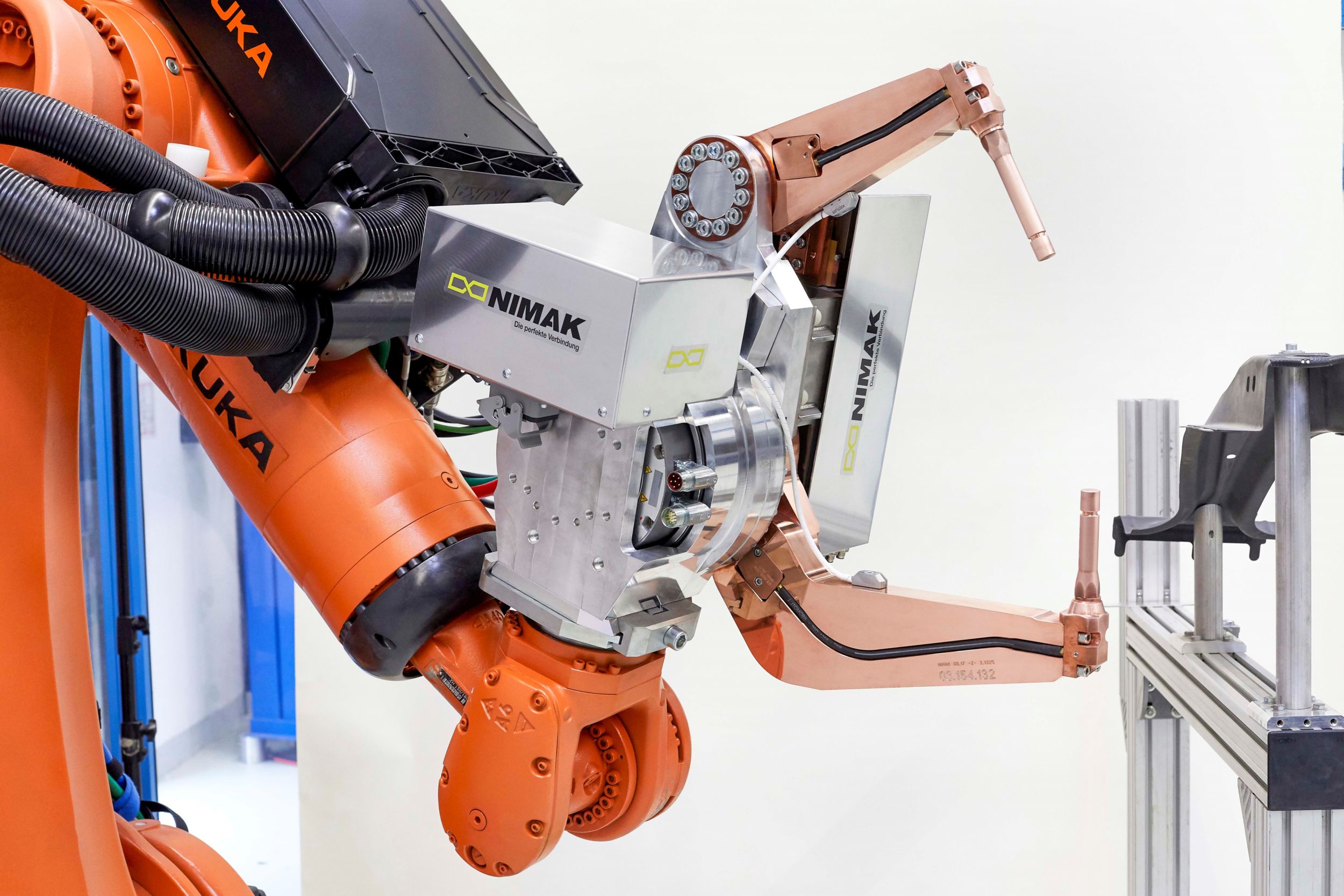

Der Grundkörper, das Antriebssystem und die Zangenarme sind in einem wesentlich kompakteren und etwa 20 Prozent leichteren Modul vereint. (Bild: Wittenstein AG)

Drehmomentdichte, Dynamik und Verdrehsteifigkeit

Die Roboterschweißzange eignet sich für die Anforderungen des Multimaterialmixes ebenso wie für das Fügen von herkömmlichem Stahl und das Schweißen von Aluminium. Aus ihrem neuen konstruktiven Ansatz mit dem Galaxie D als zentraler Komponente erwartet Nimak eine Reihe von Vorteilen. So bedeuten mehr Schweißpunkte pro Minute einen deutlichen Produktivitätsvorteil. Möglich wird dieser, weil das Getriebe ein schnelleres Öffnen und Schließen der Zangen sowie kurze Kraftaufbauzeiten mit einer exakten Wiederholgenauigkeit der Elektrodenkraft ermöglicht. Da die Zangen jetzt masseärmer ausgelegt werden können und der Zangenschwerpunkt sehr nah an der Anflanschung des Roboters liegt, kann dieser die Zange schneller bewegen. Zur höheren Dynamik der Roboterbewegungen trägt auch das um 20 Prozent geringere Gewicht gegenüber gleich leistungsstarken Schweißzangen bei. Weiter ermöglicht die hohe Verdrehsteifigkeit und Dynamik des Getriebes nicht nur eine hochpräzise Prozessführung über aktive Kraftprofile, sondern kann – wichtig vor allem beim Aufschmelzen von Aluminium während des Schweißvorganges – zu einem dynamischeren Nachsetzverhalten der Elektroden beitragen. Dies vermeidet einen Krafteinbruch beim Schweißen, schont die Elektrodenkappen und verringert den Energieverbrauch durch die Reduzierung der benötigten Schweißströme. Zudem können sich die Schweißzeiten verkürzen: der Punktschweißprozess bei Aluminium ist jetzt in weniger als 100ms abgeschlossen.