Abbildung der Komponenteneigenschaften

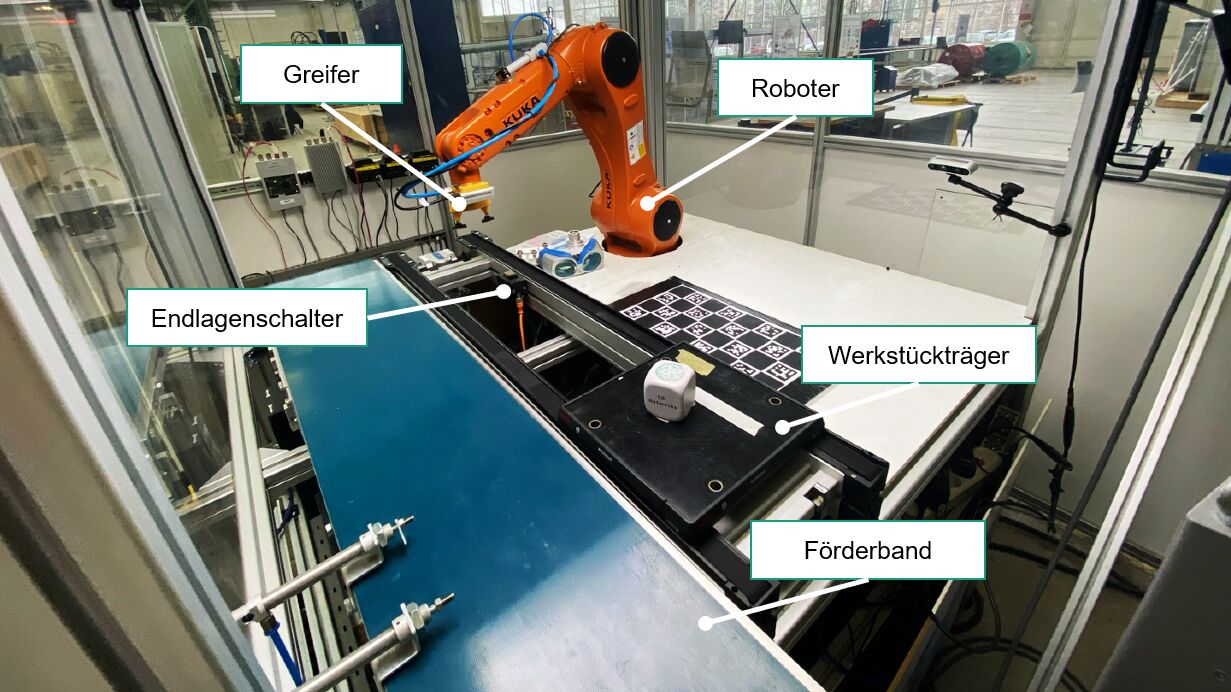

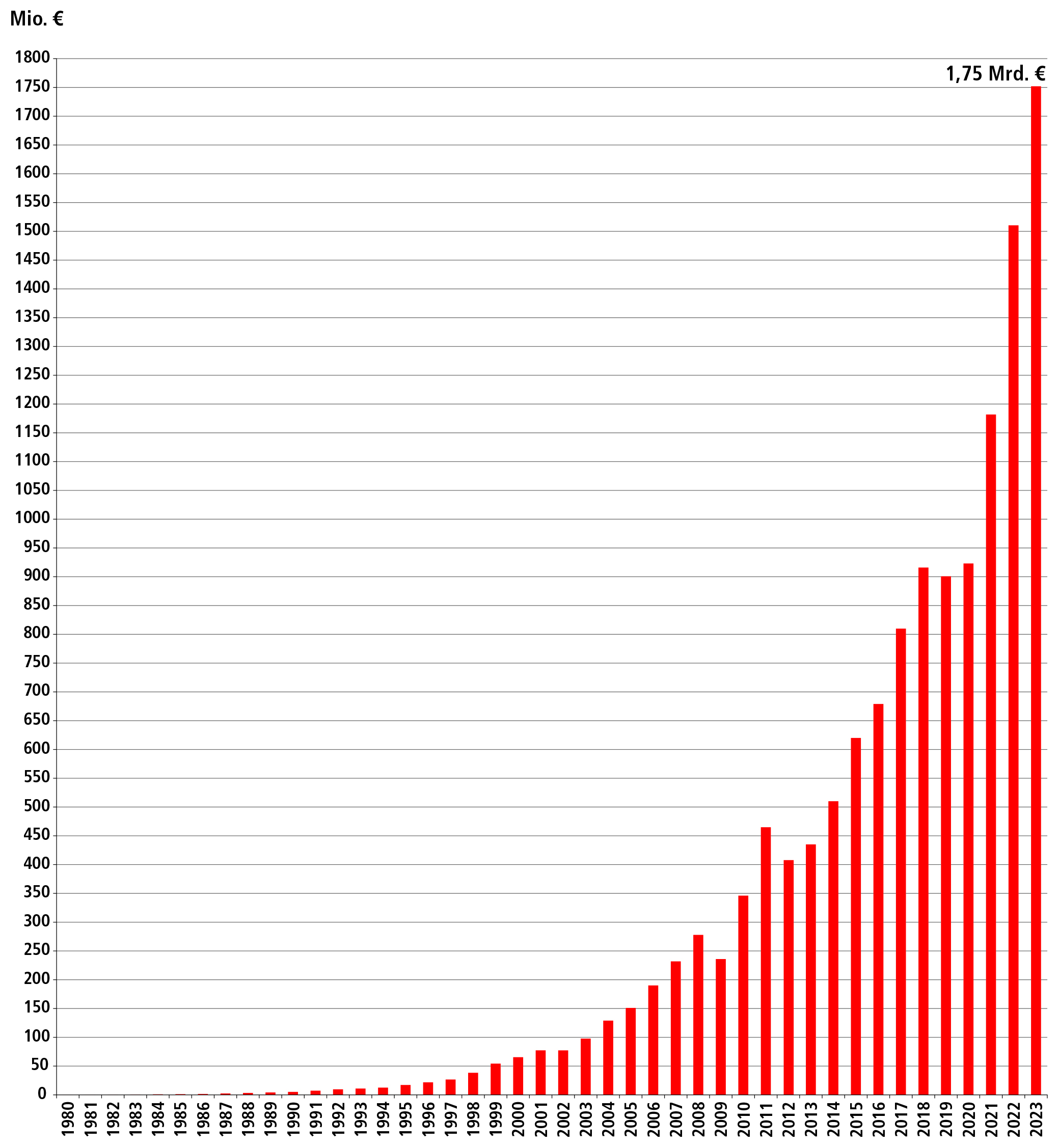

Die Maschinenbauer rechnen für jeden dieser Schritte mit etwa einem Drittel Zeitaufwand in Bezug auf die gesamte virtuelle Inbetriebnahme. Durch die Komponentenbibliothek entfällt die Modellierung der einzelnen Komponenten (Phase 1) weitgehend und die Anwender sparen sich so bis zu 33 Prozent der sonst benötigten Zeit. Daher lohnt sich der Einsatz der bereits modellierten Komponenten auch für die Entwickler sofort, gerade dann, wenn die endgültige Entscheidung über die zu verwendete Komponente noch nicht getroffen wurde. Ziel der Komponentenbibliothek ist es, alle Eigenschaften der Komponenten vollumfänglich abzubilden: In der ersten Stufe geht es darum, die virtuelle Inbetriebnahme mithilfe von vereinfachten Funktionsmodellen der einzelnen Komponenten an der I/O-Schnittstelle zu ermöglichen. Der Anwender wählt bei seiner Kinematik dann das Funktionsmodell der eingesetzten Komponente aus der Library aus. In der zweiten Stufe sind die aus Stufe 1 bekannten Funktionsmodelle mit dem zugehörigen 3D-Modell und der Kinematisierung bereits als vollständiges Komponentenmodell verknüpft und werden bereits durch den Konstrukteur für Bewegungsstudien genutzt. In der CAD-Software werden so vollständige Komponentenmodelle inklusive Funktionsmodelle integriert. Erst im dritten Schritt werden Komponenten inklusive aller Eigenschaften abgebildet. Das heißt für die Sensorik, dass die Qualität der jeweiligen Sensoren ins Modell integriert wird. Antriebe werden inklusive der kompletten Antriebsauslegung simuliert und auch bei Greifern werden Eigenschaften wie Schnelligkeit, Genauigkeit sowie Prozesskräfte in das Simulationsmodell übernommen.

Bei der virtuellen Inbetriebnahme mit IndustrialPhysics kommuniziert die Firmware auf realistische Weise mit der SPS. (Bild: Hahn Automation GmbH)

Ein Bericht aus der Praxis

Im März 2020 ist ein Kooperationsprojekt zwischen dem Komponentenhersteller Schunk, dem Anwender Hahn Automation und Machineering gestartet, das sehr schnell umgesetzt wurde. Schunk ist mit seinen Komponenten in der Machineering-Bibliothek dabei und arbeitet eng mit den Simulationsexperten zusammen. Die einzelnen Komponenten stehen als digitaler Zwilling zur Verfügung und können einfach via Drag&Drop in die Simulation integriert werden. Hahn Automation nutzt industrialPhysics schon seit 2018 und arbeitet schon sehr lange mit der Schunk-Technik.