Automatisiertes Teach-In mit externen Messungen

Auf dem Prüfstand

Schnelle Bahnapplikationen und hochdynamische Brems- und Beschleunigungsvorgänge begrenzen die Bahngenauigkeit von Industrierobotern und ziehen lange Einrichtzeiten nach sich. Eine neue kaskadierte Methodik bietet eine deutliche Verbesserung der Bahngenauigkeit durch eine Art automatisiertes Teach-In.

Trotz steifer Bauweise werden Knickarmroboter bei hochdynamischen Applikationen vorrangig wegen Getriebeelastizitäten und -losen zu Schwingungen angeregt. Das führt zu stark verminderter Bahngenauigkeit. Zur regelungstechnischen Kompensation müssen diese Einflüsse abtriebsseitig messtechnisch erfasst und quantitativ analysiert werden. Die interne Robotersensorik (antriebseitiger Winkelgeber) der meisten industriellen Manipulatoren kann die reale Bahn nicht exakt abbilden. Eine Möglichkeit zur genauen messtechnischen Erfassung hochdynamischer Trajektorien stellen leistungsfähige 3D-Kameramesssysteme dar, die eine hochfrequente Abtastung der TCP-Bahn (Tool Center Point) erlauben. Zur Verbesserung der abtriebsseitigen Bahngenauigkeit von seriellen Robotern für hochdynamische Roboterbahnen wird eine kaskadierte Methodik eingesetzt. Diese besteht aus drei Teilschritten: einer kinematischen und dynamischen Modellierung und Kalibrierung, der Kompensation der nichtlinear verkoppelten Dynamik mittels modellbasierter Drehmomentvorsteuerung und der Reduktion verbleibender Bahnfehler durch iterativ lernende Verfahren auf Basis externer Kameramessungen. Dadurch entsteht ein insgesamt effektives Konzept zur automatisierten Kalibrierung und Optimierung der Genauigkeit hochdynamischer Bahnen von Industrierobotern durch eine Art automatisiertes Teach-In.

Theoretischer Background

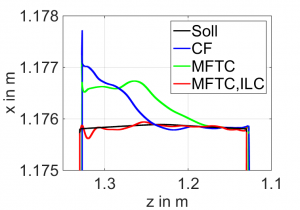

Ein kinematisch kalibriertes Robotersystem bildet die Grundlage zur Untersuchung der Bahngenauigkeit. Die Kalibrierung der Roboterkinematik wird unter Verwendung der kartesischen 3D-Erfassungsvorrichtung MoveInspect HF durchgeführt. Dabei werden durch einen modellbasierten Ansatz, dessen Parameter experimentell identifiziert werden, die geometrisch-kinematischen Fehlereinflüsse kompensiert. Das kalibrierte Roboter-Kamera-System wird im Folgenden zur Steigerung der dynamischen Bahngenauigkeit auf Basis externer Messungen verwendet. Basis der modellbasierten Drehmomentvorsteuerung ist ein Modell der inversen Dynamik. Es wird als Starrkörpermodell mithilfe des Joudain’schen Prinzips in parameterlinearer Form hergeleitet und um Verluste in den Antrieben und Gelenken durch ein einfaches Reibmodell, bestehend aus viskosem und coulomb’schen Anteil, ergänzt. Die experimentelle Identifikation der Modellparameter findet auf der Grundlage einer statistischen Analyse statt. Das Ziel ist, aus einem einzigen und geeignet zu wählendem Messvorgang alle Modellparameter des minimalen Parametervektors erwartungstreu und robust zu identifizieren. Der starke Einfluss der wechselnden Reibverhältnisse auf die Reibmodelle wird durch eine Identifikation im stationären Betriebspunkt minimiert. Die Ergebnisse der Parameteridentifikation liefern mit dem analytischen Modell der inversen Dynamik die Drehmomentgrößen zur Vorsteuerung der Roboterantriebe. Grundlage zur weiteren Kompensation von Bahnabweichungen bildet ein iterativ lernender Regelungsalgorithmus (ILC) auf Basis externer Kameramessungen, der in der Lage ist, effektiv unbekannte, aber reproduzierbare Störungen durch Korrekturen zu kompensieren, und somit zu einer erheblichen Genauigkeitssteigerung führt. Wegen der einfachen Anwendung und der hohen Robustheit gegenüber Störeffekten und Modellfehlern kommt ein linearer Ansatz zur Anwendung. Dabei werden vereinfachend alle Einzelachsregelkreise als linear und voneinander entkoppelt angenommen. Auf Grundlage gemessener Bahnabweichungen wird dabei mithilfe einer Lernfunktion die Bahngenauigkeit iterativ durch Korrekturen der Sollbahn erhöht. Um dabei ein stabiles und robustes Konvergenzverhalten des iterativen Lernprozesses zu gewährleisten und eine Anregung von Schwingungen durch Korrektureingriffe zu vermeiden, wird ein Glätten der Solltrajektorie durch eine Regularisierung durchgeführt.

Mithilfe der kaskadierten Methodik erszielte Verbesserung der Bahngenauigkeit (Bild: Hochschule Hannover)

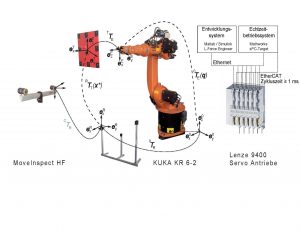

Prüfstand und Experimentierumgebung

Der Prüfstand zur Untersuchung der abtriebsseitigen Bahngenauigkeit beinhaltet eine hardwaretechnische Anbindung der Servomotoren eines Industrieroboters KR 6-2 von Kuka an das Antriebssystem 9400 von Lenze. Die kaskadiert aufgebauten Einzelachsregelkreise werden experimentell parametriert. Die entwickelte Steuerung zeichnet sich wie folgt aus: integrierte Entwicklungsumgebung, hohe Abtastrate (Zykluszeit = 1ms), Drehmomentschnittstelle und Möglichkeit zur messtechnischen Fusionierung der zur Identifikation und Validierung notwendigen Datensätze. Dadurch lassen sich die modellbasierten Ansätze mithilfe einer mit MathWorks Simulink-Real-Time geschaffenen Entwicklungsumgebung effektiv implementieren. Zur effektiven Steigerung der abtriebsseitigen Bahngenauigkeit findet in dieser Arbeit das Lernen auf Basis externer Messungen statt. Dafür misst Aicons kartesisches 3D-Messsystem MoveInspect HF hochfrequent mit 500Hz die Position eines Messwerkzeugs mit einer Genauigkeit bis zu 0,1mm und ermöglicht somit genaue Aussagen über die reale Bahngenauigkeit des Robotersystems. Der Hauptvorteil der abtriebsseitigen Messung resultiert daraus, dass alle systematischen Fehlereinflüsse (Elastizitäten, Lose, Reibung usw.) in ihrer realen Wirkung auf den Endeffektor in die Untersuchung eingehen. Zur Anwendung des Verfahrens wird mithilfe einer ortsfesten Referenz die Position des TCP messtechnisch durch das externe 3D-Messsystem erfasst und ein Koordinatensystem mit einer Orthogonalbasis in Referenzkoordinaten aufgespannt. Zur Analyse der Bahngenauigkeit wird die Transformation der externen Messungen bezüglich der Basis des Roboters im Rahmen einer nichtlinearen Optimierung bestimmt. Zur Kompensation der systematischen Fehlereinflüsse müssen jedoch die zentral berechneten Korrekturen auf den kaskadierten PID-Einzelachsregelkreisen stattfinden. Hierzu werden die externen kartesischen Messungen des Endeffektors mithilfe der inversen Kinematik auf die einzelnen Roboterachsen umgerechnet.