Künstliche Intelligenz in der Projektierung von Produktionswerkzeugen

Deep Learning in 3D

Künstliche Intelligenz wird als Trendthema im technischen Kontext meist mit dem autonomen Fahren oder Bildverarbeitung verknüpft. Das spezielle Teilgebiet des 3D Deep Learning, also der Verarbeitung von dreidimensionalen Objekten wie CAD-Daten mit KI, bietet vor allem für den Maschinen- und Anlagenbau enormes Potenzial. Dieser Artikel gibt eine kurze Einführung zum Thema 3D Deep Learning und beschreibt das Einsatzpotenzial für die Bereiche Anlagenprojektierung und Produktionswerkzeuge.

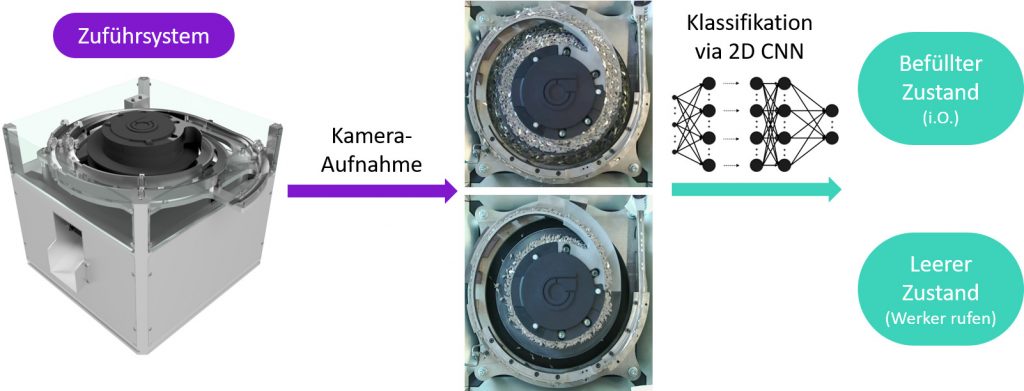

Erkennung des Füllstands der Maschinen mit Deep Learning (Bild: Hofmann & Stirner Zuführsysteme GmbH)

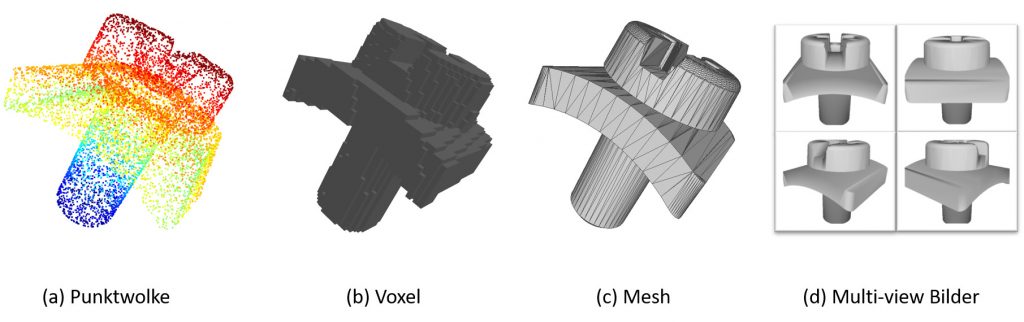

Algorithmen für 2D Deep Learning standen in den letzten Jahren stark im Fokus der Forschung und sind mittlerweile ausgereift. Doch auch die Verarbeitung dreidimensionaler Objekte bietet ein großes Potenzial für die Produktionstechnik. Anders als bei zweidimensionalen Bildern ist die Datenform bei dreidimensionalen Objekten deutlich heterogener. 3D-Objekte können in der Form von Meshes, Voxel, Punktewolken oder mehreren Bildern aus verschiedenen Perspektiven dargestellt werden. Meshes können triangulierte Oberflächengitter sein oder mittels Tetraeder approximierte Volumenkörper. Ein Voxel ist ein dreidimensionaler Pixel. Dementsprechend sind auch die Strukturen von 3D Deep Neural Networks für die verschiedenen Datenformate unterschiedlich. In den letzten fünf Jahren konzentrierte sich die Forschung hier überwiegend auf die Punktwolken, also auf eine massive Ansammlung von Punkten auf den Oberflächeneigenschaften eines Objekts, beschrieben in einem dreidimensionalen kartesischen Koordinatensystem. Zusätzlich zu den Koordinaten eines Punktes können Farbinformationen im RGB-Code hinterlegt sein. 3D Deep Learning mit Punktewolken ist deutlich weniger rechenintensiv als beispielsweise die 3D Convolution von voxelisierten Modellen. Die Deep Neural Networks für Punktewolken heißen PointNet. Aktuelle Einsatzbereiche gibt es etwa in der autonomen Robotik.

Anlagenprojektierung

Der Einsatz von PointNet bietet auch im Maschinen- und Anlagenbau großes Potenzial. Werkzeuge geben mit ihrer Wirkflächengeometrie und entsprechender Kinematik dem Produktionsprozess die Funktion. Sie sind immer im Zusammenhang mit dem zu verarbeitenden Werkstück zu sehen. Um bei der Anlagenprojektierung die Machbarkeit eines Prozesses zu beurteilen, müssen Experten das Werkstück in deren Kontext technisch interpretieren und bewerten. Dafür ist fundiertes Erfahrungswissen nötig. Am deutlichsten wird dies am Beispiel der Zuführtechnik. Sie ist ein wichtiger Bestandteil, da sie die Anlage mit Bauteilen in der richtigen Orientierung und Menge versorgt. Bei deren Projektierung müssen auf Basis von CAD-Daten eines Fördergutes Fragen nach prozessualer Machbarkeit, Ausbringleistung, Verhakung, Kosten, Lieferzeit oder Autonomiezeit gestellt werden. Hierbei ist ein komplexer Zusammenhang zwischen dem 3D-Fördergut und den eben genannten Merkmalen zu erkennen. So fallen z.B. die Bewertungen für eine Schraubenzuführung immer ähnlich aus und auch die Zuführwerkzeuge sehen topologisch ähnlich aus.

Supervised Learning

Mit Hilfe eines PointNet kann nun das intrinsische Wissen von Experten via Supervised Learning abgebildet werden. Am einfachsten lässt sich dies am Beispiel des Verhakens von Fördergütern im Schüttgut bzw. Zuführsystem erklären. Durch die Visualisierung von 3D-CAD-Daten kann das Fördergut angezeigt werden. Nun ist durch ‚ja‘ oder ’nein‘ einzuschätzen, ob sich das Fördergut in der Zuführung ineinander verhaken kann. So entsteht eine Trainingsdatenbasis aus 3D-Objekt und der dazugehörigen Eigenschaft ‚ja‘ oder ’nein‘. Ähnlich verhält es sich mit anderen Größen wie der erzielbaren Ausbringleistung. Die Datenbasis besteht dann aus dem Objekt und der maximal möglichen Leistung in Teile pro Minute. Über Trainingsalgorithmen lernt nun das PointNet die Zusammenhänge zwischen den geometrischen Merkmalen des 3D-Förderguts und seinen spezifischen Zuführeigenschaften. Bei der Anlagenprojektierung kann dann einfach das Fördergut in das PointNet geladen und technisch interpretiert und bewertet werden, ohne dass es eines Experten bedarf. Auf www.designforfeeding.com ist diese Technologie bereits kostenlos verfügbar. Das PointNet im Backend ist mit über 13.000 Fördergütern trainiert, die verschiedene Experten via Supervised Learning strukturiert haben. Die Genauigkeit der Netze liegt bei 97,6%. Es ist denkbar, solche praxiserprobten PointNets mittels Transfer Learning analog zur Computer Vision auf andere Branchen der Anlagenprojektierung zu übertragen. Die Beziehung zwischen Werkstück und Produktionswerkzeug findet sich im Maschinenbau häufig wieder, so etwa in der Greiftechnik, der Schraubtechnik, der Stanz/Biege-Automation oder bei Spritzgusswerkzeugen.