Automatisierte Beschneidelinie für Fahrzeugsitze

Der letzte Schliff

Für Unternehmen der Automobilindustrie sind Qualitäts- und Prozessmanagement von großer Bedeutung. Für den perfekten Sitzkomfort im Fahrzeug stellen Fahrzeughersteller hohe Anforderungen an die zu verarbeitenden Schaumstoffe: Anpassungsfähig und flexibel sollen sie sein, widerstandsfähig und langlebig, aber auch eine gute Haptik und Optik besitzen. Roboterzellen mit Vision-System sorgen hier für den letzten Schliff.

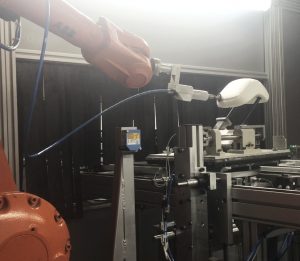

In einer von zwei Roboterzellen werden mithilfe einer Ensenso-3D-Kamera von IDS die 3D-Daten des Schaumstoffs von Fahrzeugsitzen erfasst. (Bild: IDS Imaging Development Systems GmbH)

Um Taktzahl und Genauigkeit in der Herstellung geschäumter Kleinteile zu erhöhen, den Ausschuss zu verringern und damit die Effektivität des Fertigungsprozesses zu steigern, hat der amerikanische Hersteller von Kopfstützen und Armlehnen Adient im slowenischen Werk in Slovenj Gradec eine automatisierte Beschneidelinie in Betrieb genommen. Entwickelt und integriert wurde die Lösung zur exakten Trimmung von Armlehnen und Kopfstützen gemeinsam mit dem französischen Unternehmen Gips Vision.

Roboterzellen geben den letzten Schliff

Der Anbieter für 3D-Systeme für die Schaumstoffproduktion konzipierte zwei Roboterzellen, die dem Produkt sprichwörtlich den letzten Schliff geben – nach der Produktion auf der Fertigungslinie. In der ersten Zelle werden mithilfe einer Ensenso-3D-Kamera von IDS die 3D-Daten des Schaumstoffs erfasst. Dazu identifiziert die Ensenso N20 zunächst das Objekt. Anschließend bewegt sich der Roboter um das Produkt herum. Die Kamera erzeugt dabei eine sogenannte 3D-Punktwolke von den geschäumten Kopfstützen oder Armlehnen. Es entsteht ein exaktes 360°-Abbild des Schaumproduktes, das die Verarbeitungseinheit mit einem vorgegebenen 3D-Modell vergleicht. Punkt für Punkt wird die genaue Position der Beschnittkurve auf der tatsächlichen Schaumoberfläche festgelegt. In der zweiten Zelle beginnt die eigentliche Nacharbeit. Der Roboter trimmt das Produkt anhand der in Zelle 1 ermittelten Daten. Konkret schneidet er den Schaumstoff mit einem Schleifwerkzeug zu. Während dieses Beschneidevorgangs werden alle Grate oder Schaumstofffehler beseitigt, die der Autofahrer auf der Kontaktfläche spüren könnte. Das System arbeitet auf 2/10mm genau und ist rund um die Uhr einsetzbar. Dabei kann es bis zu 120 Schaumstoffteile pro Stunde fertigstellen. Gips Vision hat sich Kamera-seitig für die Ensenso N20 von IDS entschieden. Hauptgründe für die Integration dieses Modells waren die hohe Geschwindigkeit und das verarbeitbare Datenvolumen. Zudem ist das robuste, kompakte Aluminiumgehäuse der Kamera, mit verschraubbaren GPIO-Steckverbindern für Trigger und Flash, besonders geeignet für die raue Umgebung einer Fertigungshalle. Alle 3D-Kameras arbeiten nach dem Projected-Texture-Stereo-Vision-Verfahren, das dem menschlichen Sehvermögen nachempfunden ist. Jedes Modell verwendet jeweils zwei CMOS-Sensoren sowie einen Projektor, der Hilfsstrukturen auf das aufzunehmende Objekt projiziert, in diesem Fall auf die Schaumstoffteile, um die Genauigkeit der Oberflächenabbildung zu steigern. Die beiden CMOS-Kameras betrachten das jeweilige Schaumstoffteil aus unterschiedlichen Positionen. Obwohl der Bildinhalt beider Kamerabilder identisch scheint, weisen sie Unterschiede in der Lage des betrachteten Objektes, also der Kopfstütze oder Armlehne, auf. Da Abstand und Betrachtungswinkel der Kameras sowie die Brennweite der Optiken bekannt sind, kann die Ensenso-Software die Abweichungen durch Triangulation in bekannte Längen konvertieren und damit die 3D-Koordination des Objektpunkts für jeden einzelnen Bildpixel bestimmen und zu einer 3D-Punktewolke des zu bearbeitenden Schaumstoffteils zusammenführen.