Sicheres Führen des Roboterarms

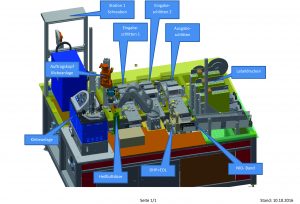

Innerhalb der Klebe- und Prüfzelle koordiniert der Roboterarm den Ablauf. Die Aufgabe ist, das vorbereitete Gehäuse zu verkleben, es aushärten zu lassen und zu prüfen. Das Entwicklerteam musste einen Vakuumgreifer als Aufsatz für den Roboterarm von Espon entwickeln, der mehrere Funktionen erfüllt. Er musste in der Lage sein, die Batteriegehäuse aus zwei verschiedenen Positionen sicher zu greifen und nach der Bearbeitung in einen Ausgabeschlitten zu legen. Aber auch die Zuführung für den Klebeauftrag am Gehäuse stellte besondere Bedingungen. Die Klebedüse ist fixiert und das Gehäuse wird durch den Roboter unter der Düse entlanggeführt. Dabei wird der Kleber auf den Bund des Batteriegehäuses aufgetragen. Für die gleichmäßige Verteilung des Klebstoffs muss die Geschwindigkeit besonders an den 90°-Winkeln des Gehäuses genau gesteuert werden. Zur Qualitätskontrolle detektiert ein Bildverarbeitungssensor den umlaufenden Klebeauftrag. Nach dem Verkleben muss das Gehäuse zum Aushärten fixiert werden. Das Anpressen erfolgt mittels Greifklammern, die die Deckelbaugruppe für rund 60s mit einem kontinuierlichen Druck von 250N auf das Gehäuse pressen. Danach leitet der Roboterarm das Gehäuse zur Dichtheitsprüfung weiter. Hier wird gleich zweifach geprüft. Zunächst erfolgt ein elektrischer Funktionstest über Prüfkontakte an den Batteriepolen. Anschließend wird die Luft aus dem Gehäuse gesaugt, um durch den Unterdruck die Dichtheit zu kontrollieren. Das ist wichtig, damit später keine Feuchtigkeit in die Batterie eintritt. Die automatische Funktionsprüfung entscheidet über den weiteren Weg des Gehäuses. In den meisten Fällen wird es an den Label-Druck weitergeleitet. Der Aufkleber enthält Informationen zur Batterie und der Produktionscharge. Außerdem wird im OPC-Server die Herstellung vermerkt, bevor die Anlage das fertige Gehäuse zum Weitertransport aus dem geschützten Maschinenbereich freigibt. Ergibt die Dichtheitsprüfung jedoch einen Druckverlust, leitet die Anlage das Gehäuse eigenständig auf eine separate Rollenbahn. Hier werden Schlechtteile zwischengelagert und lassen sich später im Rahmen des Qualitätsmanagements untersuchen.