Montageschritte im Detail

Die Montage beginnt mit der Zuführung der Führungshülse, die durch einen Rütteltopf vereinzelt über ein Linearsystem die Übergabeposition erreicht. Hier erfasst ein Kamerasystem die Position der Hülse, übermittelt diese Daten an den Roboter, der das Teil dann abgreift und zu einen zweiten Vision-System fährt, das die Teilenummer liest und auf Plausibilität prüft. Danach legt der kompakte Sechsachser die Hülse im Werkstückträger der Rundtaktanlage ab. Sofort taktet der Rundschalttisch weiter zu Station zwei. Hier steht das pneumatische ‚Einschießen‘ der Tasten-Rückstellfedern auf dem Programm, bevor an Station drei ein weiteres Kamerasystem die korrekte Lage und Positionierung der Federn überprüft. Die Arbeitsinhalte der Station vier bestehen aus der Zuführung der Taste und der Montage der Querstange. Nach Passieren der Leerstation fünf erfolgt an Station sechs eine zweite integrierte QS-Prüfung, bei der eine Reihe von Merkmalen kontrolliert wird. Spannend wird es dann Station sieben, an welcher der zweite Sechsachser abschließend die Montage der Kappe vornimmt. Dazu holt der Roboter mit seinem Vakuumgreifer eine Kappe ab und montiert diese, einem ausgeklügelten Bewegungsmuster folgend, auf die Hülse. In diesem Prozess, bei dem die Kappe in einem bestimmten Winkel angesetzt werden muss, um sie dann einzurasten, muss der Roboter mit äußerster Präzision zu Werke gehen. Ähnlich hohe Anforderungen bestehen an der darauffolgenden Station, wo der Roboter die komplett montierte Verriegelungshülse greift und über eine Rutsche ausschleust. Auch hier ist der Roboter in Sachen Präzision und Bahntreue gefordert, wie Lamprecht betont: „Die Entnahme des Fertigteils aus dem Werkstückträger gestaltet sich deshalb schwierig, weil die Hülse in einem bestimmten Winkel zum horizontal liegenden Kopf steht. Der Roboter kann das Teil also nicht einfach vertikal nach oben aus dem Werkstückträger ziehen, sondern muss bei seinem Bahnverlauf die Schrägstellung der Hülse berücksichtigen, die je nach Bauteilvariante um bis zu 13° variiert. Aufgrund seines Bahnverhaltens erledigt der MH12 diese Aufgabe schnell und präzise, so dass wir die Taktzeiten einhalten können.“

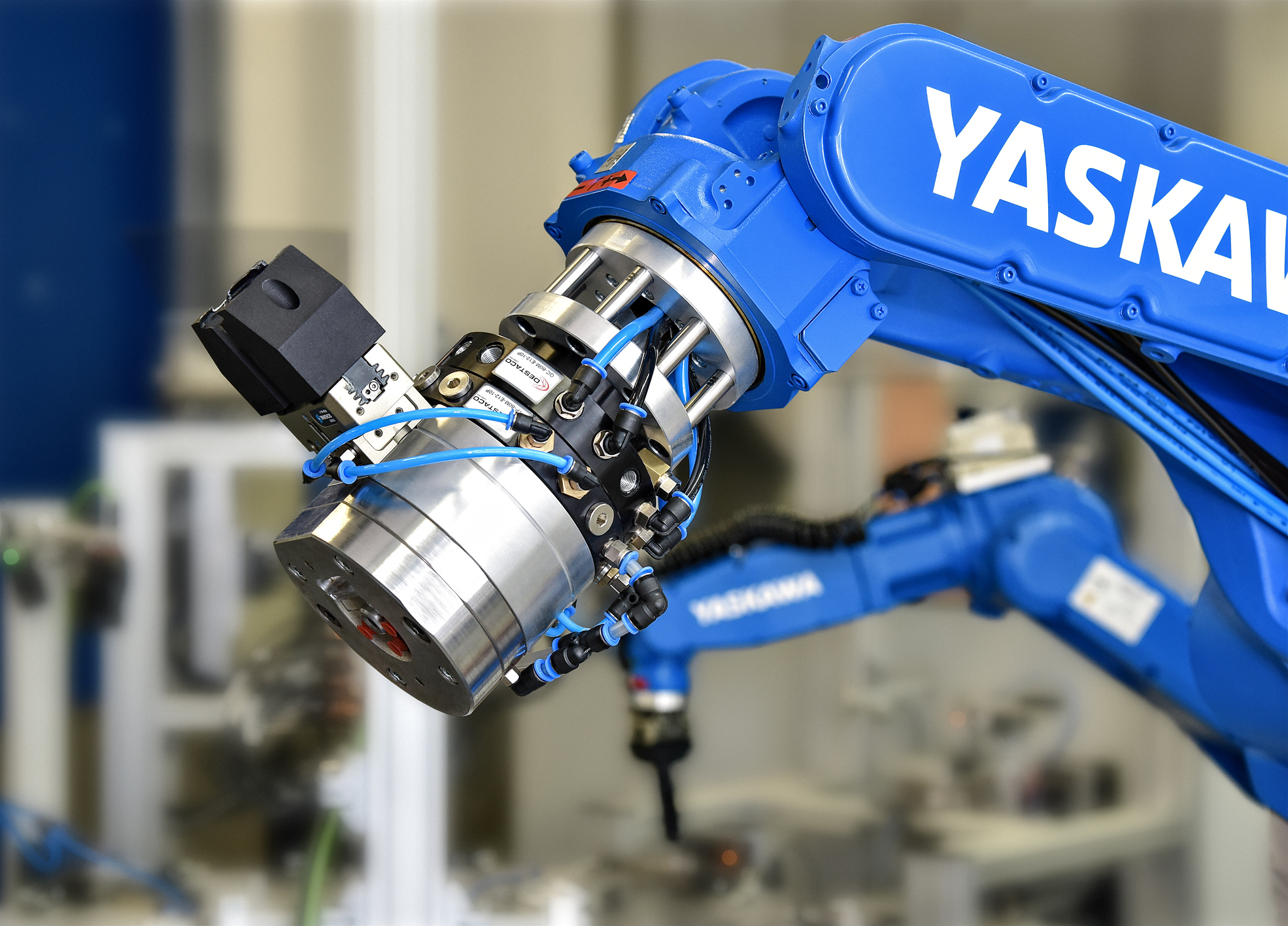

Das Greifsystem besteht aus einem Vakuumgreifer sowie einem mechanischen Zweibackengreifer, der allerdings nur beim Ausschleusen von Fehlteilen zum Einsatz kommt. (Bild: Yaskawa Europe GmbH)

Steuerungstechnisch auf der Höhe der Zeit

Dass sich die Verantwortlichen bei Ros für Yaskawa als Lieferanten entschieden, hat mehrere Gründe: Erstens hat man im Unternehmen bereits positive Erfahrungen mit den japanischen Robotern gesammelt. „Des Weiteren sprachen die gute Wiederholgenauigkeit der Roboter, ihre Geschwindigkeit sowie die einfache Anbindung an Bildverarbeitungssysteme über Profinet für die Entscheidung“, erklärt Lamprecht. Auch steuerungs- und kommunikationstechnisch ist die Anlage auf der Höhe der Zeit. Auf eine konventionelle Verdrahtung wurde zugunsten der Kommunikation über Profinet verzichtet, was den Aufwand deutlich reduzierte. Sämtliche Werkstückträger sind mit einem RFID-Chip ausgestattet, was u.a. deren Identifikation stark erleichtert. Ein wichtiger Aspekt, denn für die Montage der acht Hülsenvarianten sind immerhin mehrere unterschiedliche Werkstückträgerausführungen erforderlich. Über RFID lässt sich sicherstellen, dass sich die passende Aufnahme für die angewählte Bauteilvariante auf dem Rundschalttisch befindet. Positiver Nebeneffekt: Auf dem Chip sind die Daten jedes Arbeitsschrittes gespeichert. Während die Be- und Entladung weitgehend manuell erfolgt, laufen alle Montageschritte vollautomatisch ab. Der Betrieb der Anlage ist denkbar einfach, der Bediener wählt dazu an der Steuerung die entsprechende Variante und startet den Montageprozess. Ein Falschteil würde die Anlage sofort erkennen und den Montageprozess stoppen. So soll die in Eigenregie konzipierte und realisierte Anlage sämtliche Vorgaben des Lastenhefts erfüllen. „Die Anlage erreicht die geforderten Taktzeiten, besitzt die nötige Flexibilität für die Montage aller Varianten, baut sehr kompakt, so dass wir mit geringer Stellfläche auskommen und verfügt über Komponenten, die hohe Leistung und Verfügbarkeit garantieren“, resümiert Lamprecht.