Robotersysteme als Montagehelfer

Mobile Robotik am Scheideweg?

Mobile Robotersysteme sind immer dann eine sinnvolle Wahl, wenn fest installierte Roboter einen zu geringen Aktionsradius aufweisen und gleichzeitig fest installierte Arbeitsraumerweiterungen wie Schienensysteme aus unterschiedlichen Gründen nicht in Frage kommen. Die flexible Bedienung oder Verkettung von Maschinen und Anlagen im industriellen und gewerblichen Bereich ist dabei ein lohnendes Einsatzfeld. Eine weitere Applikation ist die Durchführung von Arbeiten an Großteilen.

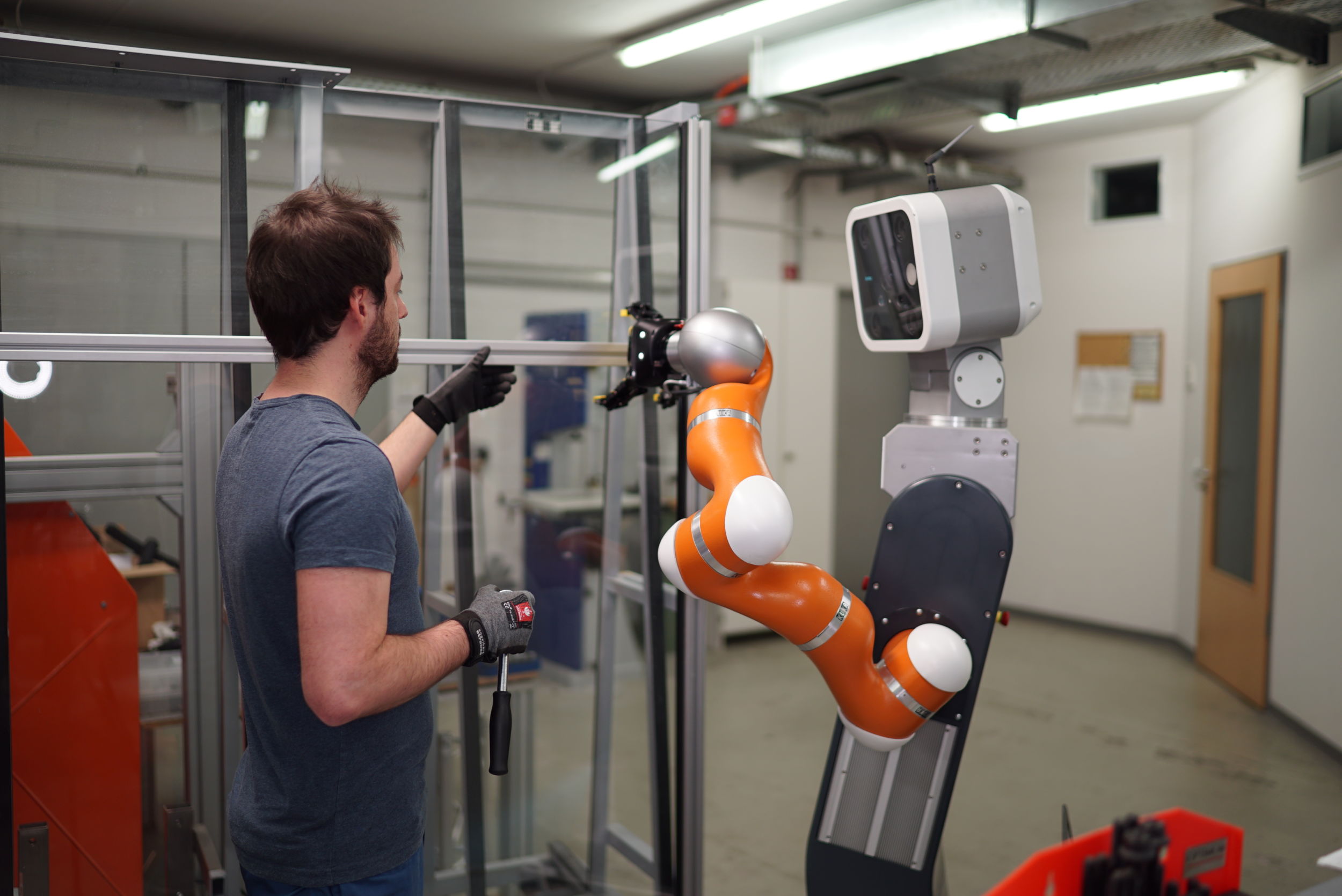

Cobot Annie bietet physische Assistenz bei der Montage unhandlicher Bauteile. (Bild: Fraunhofer-Institut IFF)

In vielen Fällen können mobile Roboter ihre Stärken nur dann ausspielen, wenn sie ein Mindestmaß an Zusammenarbeit mit menschlichen Mitarbeitern zulassen. Im Mittelpunkt muss dabei die Gewährleistung des Personenschutzes bei gleichzeitiger gemeinsamer Nutzung eines Arbeitsraums entweder abwechselnd oder zeitlich überlappend jeweils ohne zwingende Verwendung trennender Schutzeinrichtungen stehen. Hier profitieren mobile Roboter von den Fortschritten der vergangenen Jahre im Bereich der MRK im industriellen Bereich, insbesondere von Systemen zur sensorischen Geschwindigkeits- und Abstandsüberwachung. Auch für die direkte physische Kollaboration sind die Grundvoraussetzungen in Form von Robotern mit sicherer Leistungs- bzw. Kraftbegrenzung bereits geschaffen. Gleichbedeutend mit der Frage der Personensicherheit ist für den praktischen Einsatz mobiler Roboter die Frage der durchgängigen Autonomie. Hierbei geht es um eigenständiges situationsangepasstes Handeln, das in unterschiedlichem Maß aufgrund meist notwendiger Anpassungen des Bewegungsablaufs wegen Unsicherheiten in Roboter-, Werkzeug- und Bauteilpositionen erforderlich ist. Mit zunehmender Interaktion mit dem Menschen und der damit einhergehenden schwächeren Strukturiertheit von Detailabläufen gewinnt der Aspekt der Autonomie auch hinsichtlich weiterer Unsicherheiten wie der zeitlichen Dauer von Arbeitsschritten oder deren Sequenzierung ein höheres Gewicht. Die Adressierung von mit solchen Unsicherheiten behafteten Einsatzfällen erfordert erhöhten anwendungsspezifischen Entwicklungsaufwand und stellt aktuell noch eine zusätzliche Hürde für die weitere Verbreitung von mobilen Assistenzrobotern dar.

Zwei Entwicklungsrichtungen

Vor diesem Hintergrund beginnen sich aktuell zwei Entwicklungsrichtungen herauszukristallisieren. Einerseits werden mobile Roboter mit ihren Abhängigkeiten von autonomen Teilfunktionen durch die im Rahmen von Industrie 4.0 erfolgende Evolution von Entwicklungsmethoden hin zu vollständig modellbasierten digitalen Workflows unterstützt. Damit wird insbesondere die automatische Planung und Durchführung von Prozessschritten bis hin zu bauteilspezifischer Bearbeitung einfacher und damit auch die Nutzung von mobilen Robotersystemen sowohl funktional als auch wirtschaftlich sinnvoll möglich. Auf Basis aktueller Entwicklungen im IT-Bereich erhält aber noch eine weitere Ausprägung mobiler Assistenzrobotik eine neue Perspektive. Diese stellt stärker menschenähnliche Einsatzmöglichkeiten in den Vordergrund: Assistenzroboter dieser Art sind einfach einzulernende, integrierte Lösungen für bestimmte Anwendungsfälle. Ergänzt um Mobilität bieten diese Konzepte das Potenzial, schnell und universell mit geringem Entwicklungsaufwand in Kombination mit Menschen oder selbstständig einsetzbar zu sein. Hier steht die Nutzbarmachung von einfacher Programmierung, natürlicher Interaktion und effektiver Zusammenarbeit mit dem Menschen oder die Verbesserung von Prozessen durch künstliche Intelligenz und maschinelles Lernen im Vordergrund. Das Fraunhofer-IFF forscht mithilfe leistungsfähiger Entwicklungsplattformen im Querschnitt beider aktueller Trends und entwickelt sowohl spezifische Technologien zur Verbesserung und Absicherung mobiler Assistenzroboter als auch Integrations- und Systemlösungen.