Vollautomatisierte Röntgenprüfung für Alugussteile

Roboter mit Durchblick

Bei sicherheitsrelevanten Bauteilen fordert die Automobilindustrie von den Zulieferern eine 100-prozentige Prüfung. Inspektionssysteme mit vollautomatischer Fehlererkennung sind aufgrund künstlicher Intelligenz lernfähig und liefern präzise Beurteilungen hinsichtlich der Fehlertoleranzen. Dabei sind innerhalb wie außerhalb der Prüfzelle Roboter im Einsatz.

Der IRB 6620 samt Röntgendetektor fährt bis zu zwölf Positionen ab, um eine 100-prozentige Prüfung der Gussteile sicherzustellen. (Bild: © Erik Krüger)

Um das Fahrzeuggewicht zu reduzieren und so den Kraftstoffverbrauch sowie den Schadstoffausstoß zu senken, nimmt die Verwendung von Aluminium als Werkstoff in der Automobilbranche seit Jahren kontinuierlich zu. Der Nachteil: Im Vergleich zu Stahl ist Aluminium deutlich anfälliger für Produktionsmängel. Um diese auszuschließen, fordern Fahrzeughersteller von ihren Zulieferern eine umfangreiche Röntgenprüfung für Aluminiumgussteile. Als Partner der Automobilindustrie gehört VisiConsult X-ray Systems & Solutions inzwischen zu den führenden Anbietern von hochkomplexen, automatisierten Inspektionssystemen, die sich lückenlos in die Produktionsstraßen der Zulieferer integrieren lassen. Sowohl beim Beladen der Prüfzelle als auch beim Röntgen setzt das Unternehmen auf ABB-Roboter.

Automatisiert zu geringeren Kosten

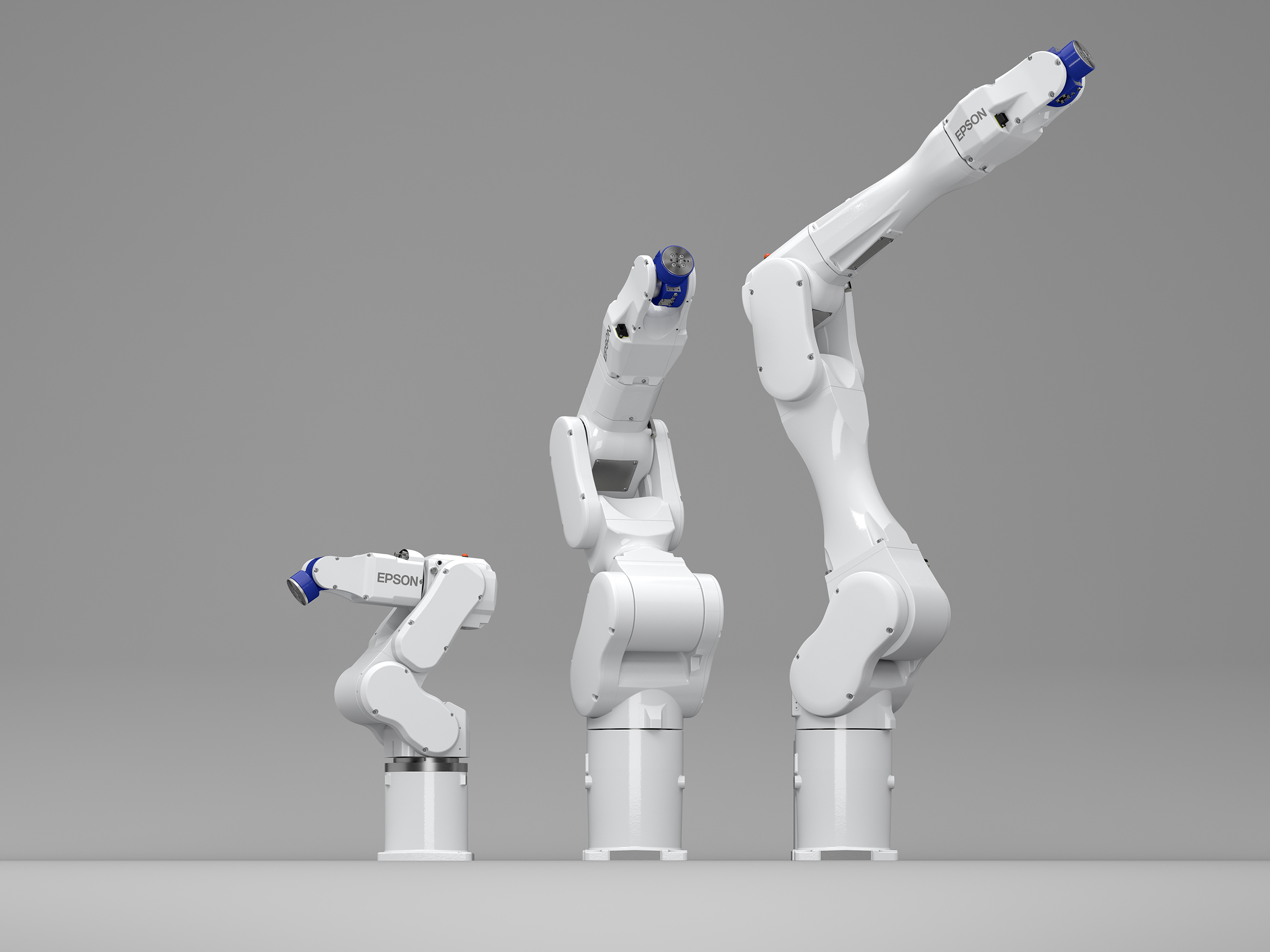

Angesichts des hohen Produktionsvolumens in der Automobilindustrie bewirkt eine automatisierte Röntgenprüfung große Effizienzsteigerungen. „Unsere Anlagen erfüllen anspruchsvolle Qualitätsstandards und laufen weltweit rund um die Uhr an sieben Tagen in der Woche ohne Personal“, sagt Lennart Schulenburg, Sales and Marketing Director bei Visiconsult. „Durch die vollständige Automatisierung sinken die Inspektionskosten bei hohen Stückzahlen rapide.“ Gleichzeitig steigt die Prozesssicherheit, da menschliches Versagen als potenzieller Risikofaktor ausscheidet. Vor Kurzem hat VisiConsult eine Prüfanlage, die Fahrwerksteile aus Aluminiumguss auf Fehler untersucht, nach Mexiko an einen renommierten Zulieferer eines deutschen Premiumherstellers ausgeliefert. In diese Anlage sind zwei ABB-Roboter integriert. Einer von ihnen, ein IRB 6700, fungiert als klassischer Handling-Roboter. Er entnimmt die Fahrwerksteile von einem vierfach geteilten Drehtisch und bringt sie über einen Sternförderer in die Prüfzelle ein. Aufgrund eines mehrstufigen Eingabeprozesses dringt keine Röntgenstrahlung aus der Schutzkabine nach außen. Im Inneren der Prüfzelle befindet sich ein IRB 6620, ausgestattet mit einem C-förmigen Arm, an dem die Röntgenvorrichtung montiert ist. Die Konstruktion ermöglicht eine schnelle Inspektion mit vielen Freiheitsgraden. Da die Beladevorgänge und die Prüfprozesse parallel ablaufen, hängt die Durchlaufzeit ausschließlich von der Zahl der Testpositionen des Bauteils ab. Während das Bauteil bei der Inspektion fixiert ist, fährt der Roboter mit dem Röntgendetektor bis zu zwölf Positionen ab, um eine 100-prozentige Prüfung sicherzustellen. In jeder Position reichen 1,5s für die Erstellung des Röntgenbilds aus.

Künstliche Intelligenz

Die Entscheidung, ob ein Bauteil in Ordnung (IO) oder nicht in Ordnung (NIO) ist, trifft die Prüfsoftware auf der Grundlage einer automatischen Bildauswertung und Fehlererkennung vollkommen selbstständig. Aufgrund künstlicher Intelligenz ist die Software lernfähig: Je mehr Röntgenbilder sie im Laufe der Zeit analysiert, desto präziser fällt ihre Beurteilung hinsichtlich der Fehlertoleranzen aus. „Bei Aluminiumgussteilen können zwei Formen von Mängeln auftreten“, erklärt Lennart Schulenburg. „Wenn beim Gießprozess Blasen im Material entstanden sind, wird diese Porosität auf dem Röntgenbild durch geringere Grauwerte sichtbar. Höhere Grauwerte deuten hingegen auf den Einschluss von Fremdmaterialien hin, was das Bauteil ebenfalls unbrauchbar macht.“ Nach der Prüfung entnimmt der Roboter außerhalb der Prüfzelle die Bauteile wieder und legt sie – je nachdem, welches Ergebnis die Software ihm meldet – auf das IO- oder das NIO-Band.