Vom schlanken Einstieg bis zu komplexen Anwendungen

Standardisierte Roboterprogrammierung

Roboter können heute mehr, als man gemeinhin denkt. Man muss es ihnen nur beibringen. Aber genau dieses Beibringen – also die Roboterprogrammierung – ist der Grund, warum viele Unternehmen vor dem Einsatz von Robotern zurückschrecken. Kleine und mittelständische Unternehmen scheuen den großen Programmieraufwand, große ärgert immer wieder die fehlende Standardisierung. Mit Lösungen, die eine intuitive und einheitliche Programmierung von Robotern unterschiedlicher Hersteller durch vordefinierte Anwendungspakete ermöglichen, sinken Aufwand und Kosten.

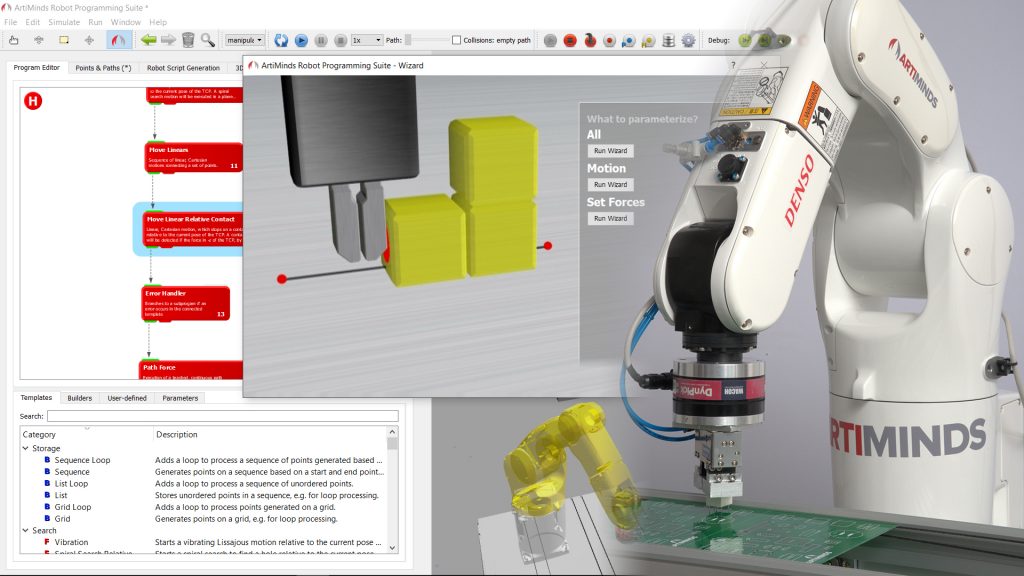

Mit der Robot Programming Suite (RPS) von ArtiMinds lassen sich intuitiv Roboter aller namhaften Hersteller programmieren. Programmiert wird nicht wie bisher über Zeilencode, sondern grafisch mit vordefinierten Anwendungspaketen. (Bild: ArtiMinds Robotics GmbH)

Programmiersprachen von Robotern sind nicht nur komplex, sondern auch für jedes Robotermodell individuell, sie werden in umfangreichen Schulungen erlernt. Das hat Folgen: Kleine Unternehmen legen sich oft auf einen Hersteller fest und wechseln nicht so leicht. Bei großen Unternehmen gibt es Expertenteams, die jeweils aber immer nur den Roboter eines bestimmten Herstellers einrichten und bedienen können. Oder Unternehmen lagern die Programmierung von Robotern direkt an externe Unternehmen aus. Nachträgliche Änderungen am Quellcode – und seien sie noch so klein – sind dann nicht ohne fremde Hilfe möglich. Die Hauptkosten entstehen also weniger bei der Anschaffung der Hardware als vielmehr beim Erstellen der Software und bei späteren Anpassungen und der Wartung. Das ist gerade dann problematisch, wenn der Roboter – in seinem eigentlich idealen Einsatzbereich – als flexibles Automatisierungsgerät genutzt, also immer wieder an individuelle Aufgabenstellungen angepasst werden soll. Unternehmen, die regelmäßig neue Produkte in kleineren Stückzahlen auf den Markt bringen, könnten von den flexiblen Automatisierungshelfern stark profitieren, gäbe es nicht die Hürde der aufwendigen Programmierung.

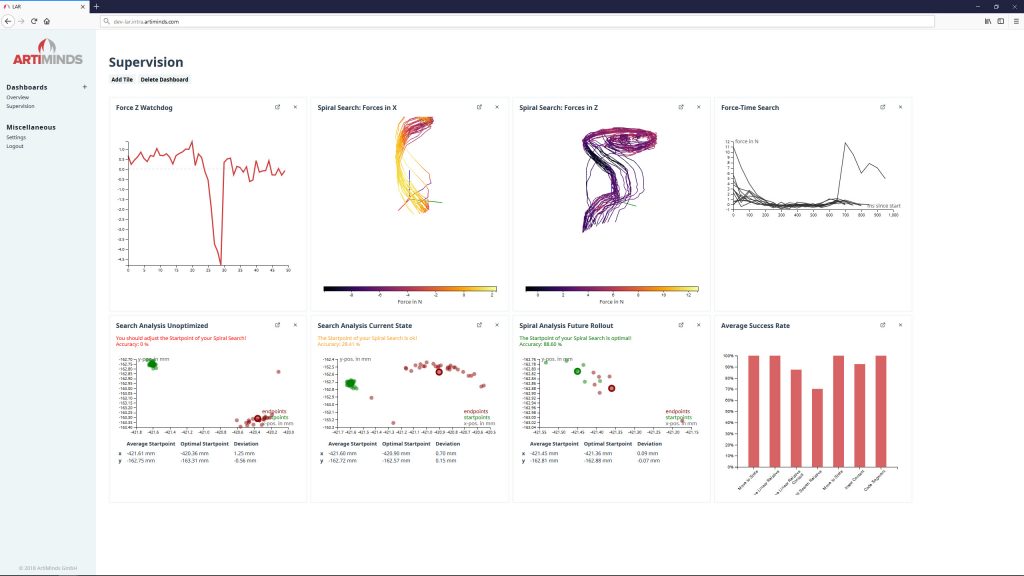

Das Tool Learning and Analytics for Robots (LAR) sammelt Prozessdaten aus dem laufenden Roboterbetrieb und stellt sie übersichtlich zur Verfügung. (Bild: ArtiMinds Robotics GmbH)

Grafische Programmierung verschiedener Robotertypen

ArtiMinds Robotics hat zu diesem Zweck seine Robot Programming Suite (RPS) entwickelt. Mit der Software lassen sich intuitiv Roboter aller namhaften Hersteller programmieren und auch sämtliche damit kompatible Peripheriehardware wie elektrische oder pneumatische Greifer und taktile oder optische Sensoren nutzen. Programmiert wird nicht wie bisher über Zeilencode, sondern grafisch mit Hilfe von vordefinierten Anwendungsbausteinen. Es sind keine Programmierkenntnisse notwendig. Anwender wählen in der Software einfach die eingesetzten Hardwarekomponenten aus. Zum Programmieren der individuellen Anwendung nutzen sie dann eine Auswahl der über 60 in der Bibliothek hinterlegten Bausteine. Enthalten sind Bausteine für einfache Roboterbewegungen ebenso wie solche fürs kraftgeregelte Ausrichten, für kamerabasierte Suchbewegungen und für die SPS-Kommunikation. Damit ist die Software sowohl für diejenigen interessant, die einen schlanken Einstieg in die Robotik suchen, als auch für Unternehmen, die komplexe Aufgabenstellungen realisieren müssen. Nach der Auswahl des jeweiligen Bausteins führt ein Wizard, also eine Art digitaler Assistent, den Anwender iterativ durch die nächsten Schritte zur Anpassung an die individuellen Fertigungsgegebenheiten. So erstellte Programme lassen sich in der Software testen. Über diese Simulationen kann der Anwender direkt prüfen, ob der Roboter z.B. alle Punkte im Arbeitsbereich anfahren kann, ob Kabellängen angepasst werden müssen oder es zu Kollisionen kommt. Danach wird der Code kompiliert und auf die Robotersteuerung aufgespielt. Nun kann unter realen Bedingungen getestet und weiter angepasst werden. Übrigens: Eine bereits bestehende Code-Basis lässt sich in die RPS integrieren und weiterverwenden.

Datenanalyse und maschinelles Lernen

Auf diese Weise können schon heute ganz neue Anwendungen realisiert werden wie z.B. die Durchsteckmontage (Through Hole Technology – kurz THT), bei der via Spiral- oder Spike-Suche die Einstecklöcher aufgefunden werden. Nach Konfiguration und Test am realen Modell ist es oft hilfreich, Prozessdaten auszuwerten, um damit den Prozess zu verbessern. Im laufenden Betrieb eines Roboters fallen jede Menge Daten an. Diese sammelt das Tool Learning and Analytics for Robots (LAR) und stellt sie Anwendern übersichtlich zur Verfügung. So lassen sich Werte passend zum jeweiligen Programmierbaustein anzeigen und systematisch auswerten. Bei der THT-Montage z.B. kann sich der Anwender die Daten zur spiralförmigen Positionssuche anzeigen lassen. Stellt er dabei fest, dass die Startposition, an der der Roboter nach den Löchern zu suchen beginnt, nicht ideal gewählt wurde, kann er die Parameter des passenden Bausteins in der RPS entsprechend anpassen. So lassen sich Prozesse mit wenig Aufwand anpassen, sei es, um Produktionszeiten zu verkürzen, die Qualität zu verbessern oder um das gesamte Programm robuster zu gestalten.