Möglichkeiten zur Steigerung der Autonomie von Handhabungssystemen

Werkstückerkennung mit Greifsystemen

Bereits heute wird eine Fülle an Daten entlang der Wertschöpfungskette erhoben und stellenweise bereits z.B. zur Prozessüberwachung genutzt. Das Ziel dieser Entwicklung sind autonome Fertigungssysteme, die eine flexible Automatisierung unabhängig von der Losgröße ermöglichen und damit für eine hohe Produktivität sorgen. In diesem Kontext werden am wbk Institut für Produktionstechnik des Karlsruher Institut für Technologie Möglichkeiten zur Steigerung der Autonomie von Handhabungssystemen, z.B. durch eine Werkstückklassifizierung mit Hilfe der Methoden künstlicher Intelligenz, erforscht.

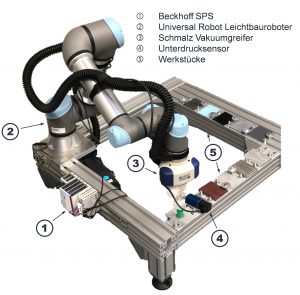

Anhand des hier dargestellten Versuchsstands am wbk des Karlsruher Instituts für Technologie sollen Möglichkeiten zur Steigerung der Autonomie von Handhabungssystemen erforscht werden. (Bild: Hamdi Köse)

Aufgrund ihres nicht wertschöpfenden Charakters und des direkten Kontakts zum Werkstück weisen Handhabungsprozesse ein hohes Potenzial zur Effizienzsteigerung auf. Neben mechanischen Greifern stellen Vakuumgreifer eine weitverbreitete Lösung zur Durchführung von Handhabungsoperationen dar. Attraktiv für den Einsatz macht sie ihre Fähigkeit, sich an komplexe Oberflächen anzupassen. Das gilt insbesondere in Kombination mit einer elektrischen Vakuumerzeugung am Endeffektor, die eine externe Druckluft- bzw. Vakuumversorgung überflüssig macht. Die Dauer bis zum Aufbau der notwendigen Haltekraft sowie der Druckverlauf sind von verschiedenen Faktoren abhängig. Die Verwendung dieser Informationen zur Prozessverbesserung ist bisher kaum untersucht. Ein überwiegender Anteil der Handhabungsvorgänge findet zwischen einzelnen Fertigungsschritten eines Werkstücks, Bauteils oder einer Baugruppe statt. So werden auch Schritte zur Qualitäts- und Prozesskontrolle oft in separaten Stationen durchgeführt, wodurch weitere Handhabungsvorgänge notwendig werden. Deutlich effizienter wäre es, wenn der Greifer Funktionen zur Qualitäts- und Prozesskontrolle übernehmen würde und das Werkstück z.B. in der richtigen Orientierung oder bereits vorsortiert zur Weiterbearbeitung bereitstellt. Das wbk Institut für Produktionstechnik am Karlsruher Institut für Technologie (KIT) hat hierzu einen Ansatz entwickelt, der es ermöglicht, Werkstücke mit einem Vakuumgreifer auf Basis des im Sauggreifer entstehenden Unterdruckverlaufs zu klassifizieren. Methoden der künstlichen Intelligenz versprechen dabei eine autonome Datenauswertung der Werkstückoberfläche noch während der Handhabung.

Wissensextraktion aus dem Druckverlauf

Um den Autonomiegrad von Handhabungssystemen zu erhöhen, muss aus erfassten Rohdaten zunächst prozessrelevantes Wissen extrahiert werden. In dem vom wbk entwickelten Ansatz handelt es sich um ein Greifsystem mit einem Sauggreifer, das anhand eines zusätzlichen Sensors den Druckverlauf während der Handhabung aufnimmt. Ein Greifvorgang wird durch Bewegung des Sauggreifers in axialer Richtung zum Werkstück realisiert. Sobald der gemessene Unterdruck einen vorgegebenen Wert unterschreitet, beginnt der Saugvorgang und Daten werden aufgenommen. Dementsprechend kann eine Unterdruck/Zeit-Korrelation aufgestellt werden. Um ein möglichst breites Spektrum an eingesetzten Werkstücken abzudecken, wurden Objekte mit unterschiedlichen Werkstoffen und Oberflächenrauheiten untersucht. Zu den Prüfobjekten zählen flächige Werkstücke aus Plexiglas, verschiedene weitere Kunststoffe sowie unterschiedliche Metalllegierungen. Bis auf einen Drucksensor bedarf es keiner weiteren Hardwarekomponente. Eine Auswertung über den Vergleich eindimensionaler Prozessmerkmale, wie dem mittleren erreichten Unterdruck, hat sich aufgrund statistischer Schwankungen als unzuverlässig erwiesen. Es bedarf daher eines Modells, das die Zusammenhänge zwischen Prozesseigenschaften und Unterdruckverlauf beschreibt.

Maschinelle Lernverfahren als Problemlöser

Zur Lösung dieses Problems rücken maschinelle Lernverfahren in den Fokus. Sie ermöglichen es, die angesprochenen Zusammenhänge zwischen den Merkmalen des Druckverlaufs und der zugehörigen Werkstückoberfläche zu erlernen. In einem Dauerversuch werden daher Lerndaten erzeugt, indem in einem realitätsnahen Szenario elf verschiedene Werkstücke in einem Pick&Place-Prozess gegriffen und die entstehenden Druckverläufe für jedes Werkstück mehrfach aufgezeichnet werden. Die Verläufe liegen sehr nahe beieinander, was eine Unterscheidung schwierig macht. Der ähnliche Verlauf verdeutlicht das zuvor beschriebene Problem beim Vergleich der Druckverläufe mit eindimensionalen Prozessmerkmalen. Daher wird mithilfe PC-gestützter Berechnungen eine nichtlineare Regression zu den Aufnahmekurven der Werkstücke ermittelt. Dabei handelt es sich um eine Überlagerung verschiedener Exponentialfunktionen, die den Unterdruckverlauf mit vier Parametern beschreibt. Diese Parameter werden zusammen mit der jeweiligen Werkstückkennung in einer Datenbank abgespeichert (das sogenannte Labeling). Durch den Einsatz von Algorithmen für das überwachte Lernen kann dann der Zusammenhang zwischen den Merkmalen (Funktionsparametern) und der Klassifikationsgruppe (Werkstücktyp) antrainiert werden. Im beschriebenen Beispiel kommt ein abgewandeltes Entscheidungsbaumverfahren zum Einsatz, das bei der Verwendung von nur vier Merkmalen trotz stellenweise geringer Unterschiede in den Werkstückoberflächen eine durchschnittliche Vorhersagegenauigkeit von 75 Prozent erreicht. Bei dem hier vorgestellten Ansatz handelt es sich um eine prototypische Anwendung zur datengetriebenen Erkennung von Werkstücken, wobei die prinzipielle Machbarkeit sowie die schnelle Übertragung in eine industrielle Anwendung zunächst im Vordergrund des Entwurfs stehen. Auf dem Weg hin zu einer robusten, industriellen Anwendung bedarf es noch weiterer Untersuchungen hinsichtlich der Prozessgrenzen sowie der Eignung des Verfahrens beim Einsatz unterschiedlicher Greiferkonfigurationen.