Technologische Herausforderungen

„Wir standen vor neuen technologischen Herausforderungen, denn mit dem FFS wurde die gesamte Technik und die damit zusammenhängende Organisation komplexer“, meint Mühringer. Vor diesem Hintergrund setzten sich die Mitarbeiter auch verstärkt mit Themen wie Digitalisierung auseinander. „Wir investierten z.B. in neue Systeme für die Werkzeugvermessung und setzen hier 3D-Scanner ein. Alle Vorrichtungen für die Werkstücke werden jetzt außerdem in CAM gezeichnet.“ Aus Sicht von Mühringer hat sich vieles verändert und damit auch die gesamte Fertigungsphilosophie, wodurch ein regelrechter Kulturwandel stattfand: „Wir sind noch sorgfältiger in der Planung geworden und legen großen Wert darauf, unsere Mitarbeiter umfassend mit dem FFS und der Technik vertraut zu machen. Letztendlich führt ein FFS dazu, Produktionsprozesse auf einem höheren Niveau abzusichern – bis hin zur Dokumentation der Drehmomente für die Werkstückaufspannungen.“

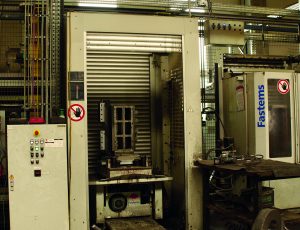

Die SMW Metallverarbeitung fräst nun die Räder für Schienenfahrzeuge, statt sie zu drehen. (Bild: Fastems Systems GmbH)

Höhere Produktivität und Flexibilität

Der radikale Umbau in Rekordzeit hat sich gelohnt, denn nach Auffassung der Geschäftsführer sei die Zerspanung nicht nur produktiver, sondern auch flexibler geworden. „Mit dem FFS ließ sich die Produktion im Vergleich zu vorher um rund 50 Prozent steigern. Das gesamte System bietet viel Potenzial für höhere Produktivität und somit auch Kapazitäten für Neuaufträge. Vor diesem Hintergrund sind wir jetzt auch in der Lage, Losgröße 1 mit Wiederholfaktor ohne Mehrkosten zu fertigen. Selbst wenn wir einen eiligen Auftrag erhalten, sind wir in der Lage, diesen mit dem FFS zeitnah zu bearbeiten, da wir hierfür keinen Rüstaufwand haben und die bestehende Planung einfach neu priorisieren“, erklärt Zorn und betont: „Durch das FFS sind wir zudem in der Lage, Aufträge anzunehmen, die wir früher aus technologischer und wirtschaftlicher Sicht nicht bewältigt hätten.“

Neue Perspektiven

Mit dem FFS deckt das Unternehmen derzeit bis zu 21 Schichten in der Woche ab, wobei drei Mitarbeiter pro Schicht für das System verantwortlich sind. Durch die Schichtrhythmen ist es möglich, täglich vier Stunden, von 6 bis 8 Uhr morgens und von 18 bis 20 Uhr abends, mannlos zu fertigen. Zudem ist bereits eine siebte Maschine, eine weitere Okuma MA-600, für das MLS von Fastems eingeplant. Darüber hinaus haben die positiven Erfahrungen mit dem FFS dazu geführt, Perspektiven in neue Richtungen ins Auge zu fassen, wie Zorn berichtet: „Wir denken darüber nach, in zwei größere Maschinen zu investieren, um sie ebenfalls an ein MLS von Fastems anzubinden. Mit diesem FFS wollen wir dann größere und komplexere Werkstücke bearbeiten.“